Mga sanhi ng pinsala sa mga elemento ng pag-init ng mga electric furnace

Buhay mga elemento ng pag-init depende sa isang bilang ng mga kadahilanan: sa operating temperatura, ang likas na katangian ng pagbabago nito sa paglipas ng panahon, ang disenyo at laki ng pampainit, ang epekto ng furnace atmosphere dito. Ito ay maaaring sanhi ng unti-unting oksihenasyon ng gumaganang materyal (o sa pamamagitan ng pagpulbos nito, kung pinag-uusapan natin ang mga mahahalagang metal o mga heaters na tumatakbo sa isang vacuum o sa isang proteksiyon na kapaligiran) o pagkawala ng mekanikal na lakas.

Buhay mga elemento ng pag-init depende sa isang bilang ng mga kadahilanan: sa operating temperatura, ang likas na katangian ng pagbabago nito sa paglipas ng panahon, ang disenyo at laki ng pampainit, ang epekto ng furnace atmosphere dito. Ito ay maaaring sanhi ng unti-unting oksihenasyon ng gumaganang materyal (o sa pamamagitan ng pagpulbos nito, kung pinag-uusapan natin ang mga mahahalagang metal o mga heaters na tumatakbo sa isang vacuum o sa isang proteksiyon na kapaligiran) o pagkawala ng mekanikal na lakas.

Ang mga materyales na ginagamit para sa mga pampainit, kapag pinainit, ay bumubuo ng mga siksik na pelikulang oksido na nagpoprotekta sa batayang materyal mula sa karagdagang oksihenasyon, samakatuwid, hanggang sa tiyak (para sa bawat materyal) na temperatura, ang oksihenasyon ay umuunlad nang napakabagal, at pagkatapos na dumaan sa antas ng temperatura na ito, ang proseso ay bumibilis. matalas. Ang pag-spray ng mga materyales sa isang vacuum o proteksiyon na kapaligiran ay nagpapatuloy din sa parehong paraan.

Ang maximum na pinapayagang temperatura ng isang materyal ay dapat na ang temperatura kung saan ang proseso ng oksihenasyon o pagpapakalat ng materyal ay tumataas nang husto. Kung lumampas ka sa antas na ito, ang buhay ng elemento ng pag-init ay makabuluhang nabawasan.

Kapag nag-oxidize ang heater, unti-unting lumalapot ang oxide film dito (karaniwang non-conductive o low-conductive) at bumababa ang cross-section ng metal core. Samakatuwid, ang paglaban ng pampainit ay unti-unting tumataas, at ang kapangyarihan na inilabas dito ay bumababa. Kapag ang pagbawas sa kapangyarihan na ito ay naging makabuluhan (mga 10-15%), ang pampainit ay dapat mapalitan ng bago, ang buhay ng serbisyo nito ay nagtatapos.

Kapag nag-oxidize ang heater, unti-unting lumalapot ang oxide film dito (karaniwang non-conductive o low-conductive) at bumababa ang cross-section ng metal core. Samakatuwid, ang paglaban ng pampainit ay unti-unting tumataas, at ang kapangyarihan na inilabas dito ay bumababa. Kapag ang pagbawas sa kapangyarihan na ito ay naging makabuluhan (mga 10-15%), ang pampainit ay dapat mapalitan ng bago, ang buhay ng serbisyo nito ay nagtatapos.

Ang unti-unting proseso ng pagtaas ng paglaban ng pampainit bilang resulta ng oksihenasyon o pagkalat nito ay hindi palaging ang dahilan para sa pagpapalit nito; napakadalas ang heater ay nabigo bago pa umabot ang resistensya nito sa limitasyon nito. Ang pampainit ay karaniwang may ilang mga mahina na lugar, maliliit na bitak sa mga liko, mga pagsasama ng mga pelikulang oxide at iba pa, kung saan ang isang lokal na pagtaas sa paglaban ay sinusunod.

Ang ganitong mga lugar ng tumaas na pagtutol ay magdudulot ng lokal na overheating sa mga heater at mas matinding oksihenasyon sa mga lugar ng overheating na ito. Ang matinding oksihenasyon, sa turn, ay hahantong sa isang karagdagang pagbaba sa cross-section ng heater sa mga puntong ito, isang karagdagang pagtaas sa kanilang temperatura, ang proseso ay magpapatuloy sa isang pagtaas ng rate at hahantong sa pagsunog ng heater sa isa sa mga puntong ito.

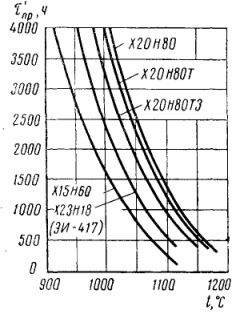

Buhay ng serbisyo ng isang 1 mm wire heater depende sa temperatura nito (sa hangin)

Ang isang katulad na epekto ay maaaring mangyari kung ang ibabaw ng pampainit ay marumi o hindi wastong idinisenyo, kung ang paglipat ng init sa ilan sa mga bahagi nito ay mahirap (halimbawa, sa mga bahagi ng pampainit na natatakpan ng mga refractory na suporta o mga kawit), na nagreresulta sa lokal na overheating .

Ang ganitong uri ng lokal na overheating ay hindi makabuluhang makakaapekto sa pagbawas ng buhay ng serbisyo ng heater sa mga kaso kung saan ang kanilang mga ganap na halaga ay mababa at ang mga temperatura ng pinakamainit na zone ay hindi maaabot ang mga halaga kung saan ang intensive oxidation (o scattering) ng materyal ay nagsisimula.

Samakatuwid, ito ay kinakailangan upang magsikap upang matiyak na mayroong isang tiyak na limitasyon sa pagitan ng operating temperatura ng heater at ang maximum na pinapayagang temperatura ng pag-init, na lumampas sa halaga ng posibleng lokal na overheating. Kung maliit ang margin na ito, dapat mabawasan ang mga lokal na overheating na ito sa pamamagitan ng makatwirang disenyo at pagpili ng malalaking cross-section ng heater, dahil mas malaki ang mga cross-section na ito, mas maliit ang porsyento ng mga lokal na constriction, mas mababa ang lokal na magkakaroon. sobrang init.

Ang dahilan para sa pagkabigo ng pampainit ay maaari ding hindi sapat na mekanikal na lakas nito sa mataas na temperatura, ang pagkahilig nitong gumapang o kumiwal.Halimbawa, kung ang pampainit ay idinisenyo sa paraang sa temperatura ng pagpapatakbo ay nagsisimula itong mag-deform sa ilalim ng sarili nitong timbang (paghila ng mga loop ng pampainit na nakabitin sa mga kawit, pag-warping ng mga coil ng pampainit), pagkatapos ay maaaring magsara ang mga katabing pagliko o mga loop , mga arko sa ang mga lugar na ito at, bilang isang resulta, sunugin ang pampainit o simpleng lokal na pagnipis ng seksyon bilang resulta ng pag-uunat sa pagbuo ng lokal na overheating muli.

Ang dahilan para sa pagkabigo ng pampainit ay maaari ding hindi sapat na mekanikal na lakas nito sa mataas na temperatura, ang pagkahilig nitong gumapang o kumiwal.Halimbawa, kung ang pampainit ay idinisenyo sa paraang sa temperatura ng pagpapatakbo ay nagsisimula itong mag-deform sa ilalim ng sarili nitong timbang (paghila ng mga loop ng pampainit na nakabitin sa mga kawit, pag-warping ng mga coil ng pampainit), pagkatapos ay maaaring magsara ang mga katabing pagliko o mga loop , mga arko sa ang mga lugar na ito at, bilang isang resulta, sunugin ang pampainit o simpleng lokal na pagnipis ng seksyon bilang resulta ng pag-uunat sa pagbuo ng lokal na overheating muli.

Sa wakas, ang pampainit ay maaaring masira sa pamamagitan ng pakikipag-ugnayan ng kemikal sa temperatura ng pagpapatakbo sa mga materyales sa lining. electric ovenkung saan siya nakikipag-ugnayan o sa kapaligiran nito.

Ang pagganap ng anumang materyal sa mga elemento ng pag-init ng isang electric resistance furnace ay maaaring mailalarawan sa pamamagitan ng dalawang temperatura-ang inirerekomendang temperatura ng pagpapatakbo at ang pinakamataas na pinapayagang temperatura.

Ang maximum na pinahihintulutang temperatura ng materyal ay tumutugma sa limitasyon ng temperatura kung saan ang matinding oksihenasyon o spattering nito ay nagsisimula at, nang naaayon, isang matalim na pagbawas sa buhay ng serbisyo. Ang inirerekomendang temperatura ay mas mababa sa maximum na pinapayagan.

Sa lugar na limitado ng inirerekomendang temperatura ng materyal, ang buhay ng serbisyo ng pampainit ay medyo mahaba, para sa mga haluang metal na mga 12000-15000 na oras. Sa lugar na ito, ang limitadong lokal na overheating ay hindi kahila-hilakbot, dahil kahit na sa kanilang mga makabuluhang sukat, ang temperatura ng pampainit ay hindi lalampas sa maximum na pinahihintulutang halaga. Ang maliliit na heater cross-sections ay maaaring gamitin sa gayong mga temperatura.Naturally, sa lahat ng mga kaso kung saan posible, ang mga heater ay dapat na idinisenyo sa paraang ang temperatura ng kanilang disenyo ay hindi lalampas sa inirekumendang isa.