Mga scheme para sa automation ng tuluy-tuloy na mga mekanismo ng transportasyon

Ang layunin ng automation ng tuluy-tuloy na mga mekanismo ng transportasyon ay upang madagdagan ang kanilang pagiging produktibo at pagiging maaasahan. Ang mga kinakailangan para sa antas ng automation ng mga mekanismong ito ay pangunahing tinutukoy ng likas na katangian ng mga pag-andar na kanilang ginagawa.

Ang layunin ng automation ng tuluy-tuloy na mga mekanismo ng transportasyon ay upang madagdagan ang kanilang pagiging produktibo at pagiging maaasahan. Ang mga kinakailangan para sa antas ng automation ng mga mekanismong ito ay pangunahing tinutukoy ng likas na katangian ng mga pag-andar na kanilang ginagawa.

Ang mga escalator, multi-cabin passenger elevator at circular passenger ropeways ay gumaganap ng mga independiyenteng function, samakatuwid ang automation ng mga mekanismong ito ay pangunahing nabawasan sa awtomatikong pagsisimula at paghinto ng electric drive na may limitasyon ng acceleration at biglaang paggalaw at nagbibigay ng mga kinakailangang proteksyon at interlock na ginagarantiyahan ang kaligtasan ng pasahero. Dapat tandaan na para sa mga pag-install na nagdadala ng mga tao, ang pagkakaroon ng isang taong kumokontrol sa pagpapatakbo ng pag-install ay kinakailangan. Samakatuwid, ang ilan sa mga function ng control ay maaaring italaga sa operator, na pinapasimple ang circuit at pinatataas ang pagiging maaasahan ng operasyon nito.

Para sa mga conveyor na gumaganap ng bahagi ng mga function sa pangkalahatang teknolohikal na proseso ng produksyon, ang automation ay nasasakop sa mga gawain ng kumplikadong automation ng produksyon na ito. Ang mga pag-install ng conveyor na kasama sa mga teknolohikal na kumplikado ay maaaring maging kumplikadong mga sistema ng daloy-transportasyon na napakahaba. Ang kanilang pamamahala at kontrol sa kalusugan ng mekanikal at elektrikal na kagamitan ay puro sa control room, kung saan sinusubaybayan ng dispatcher ang operasyon ng mga conveyor sa tulong ng mga light board, mnemonic scheme at naririnig na mga alarma. Para sa mga layunin ng pagpapatakbo, para sa pag-aayos, pag-overhaul at pagsasaayos ng mga indibidwal na linya ng conveyor, bilang karagdagan sa sentralisadong isa, ang lokal na kontrol ay ibinibigay din mula sa console na matatagpuan nang direkta sa loob ng mga hangganan ng istasyon ng pagmamaneho.

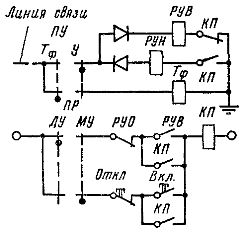

Ang mga elemento ng conveyor control circuit na matatagpuan sa lokal na control panel ay ipinapakita sa fig. 1. Sa pamamagitan ng sentralisadong kontrol mula sa control room, ang pag-on at off ng panimulang contactor ng gearbox ay isinasagawa gamit ang mga relay na RUV at OBO, ayon sa pagkakabanggit. Kapag ang PR switch ay inilipat sa MU (local control) na posisyon, ang drive station ay maaaring i-on at off nang hiwalay gamit ang mga «On» na buton. At "Shutdown". Ang PU switch ay nagbibigay-daan sa pamamagitan ng pagdiskonekta sa device mula sa remote control na kumonekta sa dispatch office sa pamamagitan ng TF phone.

Sa pangkalahatang kaso, depende sa likas na katangian ng teknolohikal na proseso, ang sistema ng automation ng isang kumplikadong mga linya ng conveyor ng isang pang-industriya na negosyo ay dapat gumanap sa pamamagitan ng pag-on at off ng iba't ibang mga conveyor sa isang tiyak na pagkakasunud-sunod nang mahigpit alinsunod sa proseso ng produksyon; tinitiyak ang kinakailangang bilis ng transportasyon ng mga kalakal at, kung kinakailangan, pag-coordinate ng mga halaga ng bilis ng iba't ibang mga conveyor, pati na rin ang teknolohikal at emergency na pagharang ng kagamitan.

Ang mga malfunction sa kagamitan ay maaaring humantong sa pagkagambala sa buong proseso ng teknolohikal (conveyors) o panganib sa buhay ng tao (mga linya ng lubid, mga escalator). Samakatuwid, ang isang malaking bilang ng mga interlock sa kaligtasan ay ginagamit sa mga scheme ng automation ng mga pag-install na ito. Ang pinakakaraniwan sa kanila, dahil sa mga kakaibang pagpapatakbo ng mga mekanismong ito, ay nagsasagawa ng mga sumusunod na pag-andar:

1. Pagsubaybay sa magandang kondisyon ng elemento ng traksyon (belt, lubid, kadena) at pagpapahinto sa pag-install sa kaso ng labis na pag-unat ng elemento ng traksyon, mahinang pag-igting, lumalabas sa mga roller ng gabay, mga deflection drum at roller;

2. pagpapahinto sa pag-install kapag ang bilis ay tumataas nang labis;

3. pagpapahinto sa pag-install sa kaso ng matagal na pagsisimula,

4. pag-iwas sa pagbara ng mga hopper ng mga aparatong nag-overloading ng kargamento;

5. tinitiyak ang kinakailangang pagkakasunud-sunod ng pagsisimula at paghinto ng mga mekanismo ng teknolohikal na kumplikado.

kanin. 1. Kontrolin ang mga elemento ng circuit para sa pagsisimula at paghinto ng conveyor sa lokal na control panel.

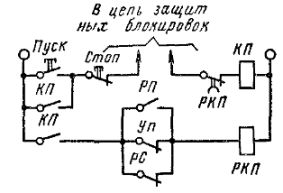

kanin. 2. Schematic ng control unit para sa pagsisimula ng conveyor.

Ang unang dalawang proteksyon ay ibinibigay ng mga switch ng limitasyon at isang relay ng bilis.Dapat tandaan na dahil sa posibleng pagdulas ng lubid o sinturon ng drive pulley o drum, ang bilis ng engine ay hindi pa nagpapakilala sa bilis ng elemento ng traksyon, samakatuwid ang mga sensor ng bilis ay dapat na itala ang paggalaw ng elemento ng traksyon. . Upang gawin ito, naka-mount ang mga ito alinman sa isang roller ng suporta para sa mga conveyor (karaniwan ay sa reverse idle branch nito) o sa isang take-off roller para sa mga ropeway.

Bilang isang sensor ng bilis, ang mga non-contact induction sensor ay malawakang ginagamit, kung saan ang isang umiikot na rotor - isang permanenteng magnet ay lumilikha ng isang EMF na proporsyonal sa bilis sa isang nakatigil na stator winding. Kung masira ang elemento ng paghila, ang speed relay ay nagbibigay ng senyales upang patayin ang electric drive. Sa mga mekanismo para sa pagdadala ng mga tao (halimbawa, mga cable car), kasama ang mga safety device na pumipigil sa sasakyan na bumilis pababa. Ang overspeed na proteksyon ay gumagana sa katulad na paraan at ipinapatupad sa isang uri ng sentripugal na relay.

Dahil sa malalaking inertial na masa at static na pagkarga, ang paglulunsad ng mga conveyor ay tumatagal ng mahabang panahon at sinamahan ng isang makabuluhang pag-init ng mga makina. Ang sobrang karga ng conveyor, mababang boltahe, ilang mga uri ng mga malfunctions sa mekanikal at elektrikal na kagamitan ay maaaring humantong sa isang karagdagang pagkaantala sa proseso ng pagsisimula at, bilang isang resulta, sa isang hindi katanggap-tanggap na pagtaas sa temperatura ng engine.

Bilang karagdagan, ang overloading na sinturon o mga conveyor ng lubid ay maaaring maging sanhi ng pagkadulas ng elemento ng traksyon sa elemento ng drive.Kasabay nito, ang nakumpletong proseso ng pagsisimula ng makina ay hindi nagdadala ng conveyor sa bilis ng pagpapatakbo, at ang matagal na pagdulas ay humahantong sa pinsala sa elemento ng traksyon, samakatuwid, sa lahat ng mga kaso ng patuloy na pagsisimula ng conveyor sa nakaplanong oras, ang aparato dapat patayin. Awtomatikong ginagawa ito gamit ang launch control unit (Larawan 2).

Kasama sa gearbox start contactor ang motor power circuit gayundin ang RCP start control relay, na ang oras ng pagtugon ay bahagyang lumampas sa normal na oras ng pagsisimula. Sa pagtatapos ng proseso ng pagsisimula, ang RCP circuit ay nasira ng contactor contactor ng huling yugto ng acceleration Yn, sa kondisyon na ang motor current ay bumagsak sa kinakalkula na halaga at ang overload relay RP ay naka-off; ang elemento ng traksyon ay nakakuha ng bilis ng pagpapatakbo at ang bukas na contact ng relay ng bilis ng computer ay nabuksan.

Kapag naka-off ang supply circuit ng RKP relay, hihinto ito sa timing at mananatiling sarado ang contact nito sa KP circuit. Sa patuloy na pagsisimula, ang RCP power circuit ay nananatiling naka-on sa pamamagitan ng RP contact kapag ang motor ay na-overload o sa pamamagitan ng PC contact kapag ang drive element ay dumulas. Matapos mag-expire ang oras ng pagkaantala ng RCP, ito ay gumagana, isinasara ang contactor at ang pagsisimula ay tinapos.

Upang maiwasan ang mga blockage ng mga reloading device sa isang multi-section belt conveyor, isang tiyak na pagkakasunud-sunod ng pag-on at off ang mga motor nito ay kinakailangan. Sa pagsisimula, ang mga seksyon ng conveyor ay inililipat nang sunud-sunod, simula sa buntot ng discharge, sa pagkakasunud-sunod na kabaligtaran sa direksyon ng daloy ng pagkarga.Kapag huminto, ang mga seksyon ng conveyor ay isinara sa pagkakasunud-sunod ng mga seksyon sa direksyon ng daloy ng pagkarga, simula sa seksyon ng pag-load ng ulo.

Ang pag-alternate na pag-on ng mga motor ay nagbibigay-daan sa sabay-sabay na bawasan ang mga panimulang alon sa supply network. Inirerekomenda na magsagawa ng alternatibong pagsisimula ng mga linya ng conveyor depende sa bilis ng elemento ng traksyon. Tinitiyak nito na ang bawat kasunod na seksyon ay naka-on pagkatapos maabot ng nauna ang antas ng bilis ng pagpapatakbo. Ang paghinto ng mga conveyor, sa kondisyon na ang lahat ng mga seksyon ay ganap na na-disload at ang pagharang ng mga reloading container, ay isinasagawa ayon sa prinsipyo ng oras. Sa kasong ito, ang paglo-load ng seksyon ng ulo ay itinigil muna at ang mga pagkaantala ng oras para sa kahaliling pagsara ng mga seksyon ay tumutugma sa tagal na kinakailangan para sa kumpletong pag-alis ng bawat seksyon. Kung sa panahon ng operasyon ang isa sa mga linya ay nagambala, kung gayon ang lahat ng mga linya na nauuna sa direksyon ng daloy ng pagkarga ay dapat na idiskonekta nang paisa-isa.

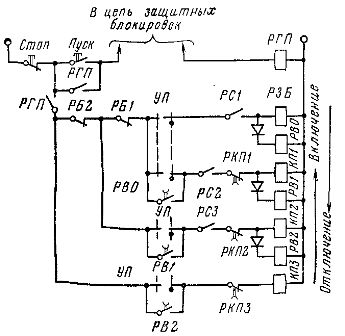

Ang isang schematic control diagram na nagbibigay ng ipinahiwatig na mga operasyon para sa tatlong linya ng conveyor ay ipinapakita sa Fig. 3. Ang pagsisimula ng conveyor ay isinasagawa mula sa central control panel sa pamamagitan ng universal switch UP, sa kondisyon na ang proteksiyon na circuit ng RGP start ready relay ay sarado. Sa kasong ito, tulad ng sumusunod mula sa diagram, ang panimulang contactor ng engine ng seksyon ng buntot na KP3 ay unang naka-on. Ang motor ng pangalawang seksyon ay magsisimula pagkatapos maabot ng bilis ng ikatlong seksyon ang operating value at ang speed relay na PC3 ay naisaaktibo.

kanin. 3. Control scheme ng alternatibong simula ng isang multi-section belt conveyor.

Ang motor ng load section ay magsisimula pagkatapos ng pagsisimula ng ikalawang seksyon kapag ang speed relay na PC2 ay na-activate at ang KP1 ay na-energize. Sa wakas, ang RZB loading hopper relay ay naka-on, na nagbibigay ng utos na i-load ang conveyor.

Ang pagsasara ng mga makina sa tulong ng UE ay nangyayari sa reverse order, ngunit ngayon bilang isang function ng oras. Una, ang RZB ay isinara sa pamamagitan ng pag-uutos sa loading hopper na isara. Pagkatapos, pagkatapos ng mga pagkaantala ng oras, pinapatay ng mga relay na PB0, PB1 at PB2 ang KP1, KP2, KPZ at ang kani-kanilang mga motor.

Ang scheme ay nagbibigay ng proteksyon laban sa pagharang ng mga reloading container, na pinapatay ang mga seksyon ng transportasyon na nauuna sa umaapaw na hopper, pati na rin ang loading hopper, sa pamamagitan ng mga contact na RB1 at RB2.

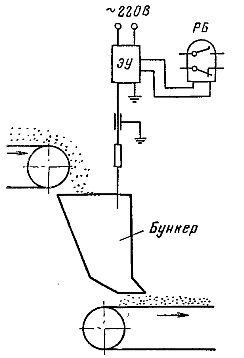

Para sa proteksyong ito, ginagamit ang isang materyal na antas ng sensor sa elektrod sa hopper (Larawan 4). Kapag ang elektrod ay na-short sa lupa sa pamamagitan ng transported na materyal, ang RB relay na konektado sa output ng EC sensor amplifier ay energized. Ang mataas na sensitivity ng sensor (hanggang sa 30 mOhm) ay nagpapahintulot na magamit ito para sa halos anumang transported material.

kanin. 4. Electrode sensor para sa antas ng pagkarga ng hopper.