Isang halimbawa ng pagguhit ng isang timing diagram at isang block diagram ng pagpapatakbo ng mga mekanismo

Sa mga control scheme ng mga teknolohikal na linya, ang estado ng mga elemento ng output, i.e. Ang mga actuator (electromagnetic relay, magnetic starter, solid-state relay, atbp.), ay tinutukoy hindi lamang sa pamamagitan ng kumbinasyon ng input o pagtanggap ng mga elemento (mga pindutan, sensor, atbp.), kundi pati na rin sa pagkakasunud-sunod ng kanilang pagbabago sa paglipas ng panahon.

Ang isang pandiwang paglalarawan ng dinisenyo na teknolohikal na proseso ay maaaring iharap sa anyo ng isang iskedyul ng mga pagbabago sa input at output signal, na tinatawag na time diagram ng teknolohikal na proseso.

Isang halimbawa ng pagbuo ng timing diagram ay gagawin batay sa isang grain pre-cleaning line diagram.

Paglalarawan ng pagpapatakbo ng circuit

Gamit ang switch ng SA1, napili ang operating mode: awtomatiko — ang pangunahing mode ng pagpapatakbo, manu-mano — mode ng pagkomisyon.

Ang commissioning mode ay binubuo ng pagbibigay ng kapangyarihan sa pamamagitan ng mga locking button na SB4-SB6 sa mga coils ng magnetic starters ng mga linear na mekanismo, na lumalampas sa lahat ng control logic. Sa mode na ito, ang operator mismo ang nagpapasya sa haba ng linya o ilang hiwalay na mekanismo, ang kontrol ng pagpuno ng hopper ay isinasagawa lamang nang biswal.

Bilang isang patakaran, ang mode ng operasyon na ito ay ginagamit alinman sa mga emergency na mode ng operasyon, kapag ang control logic ay nasira at ito ay kinakailangan upang makumpleto ang teknolohikal na proseso nang hindi nawawala ang produkto sa linya, o sa panahon ng commissioning, kapag pagkatapos ng pagkumpuni ng ilang mekanismo sa linya, ito ay kinakailangan upang simulan lamang ito, hindi lahat ng mga linear na mekanismo.

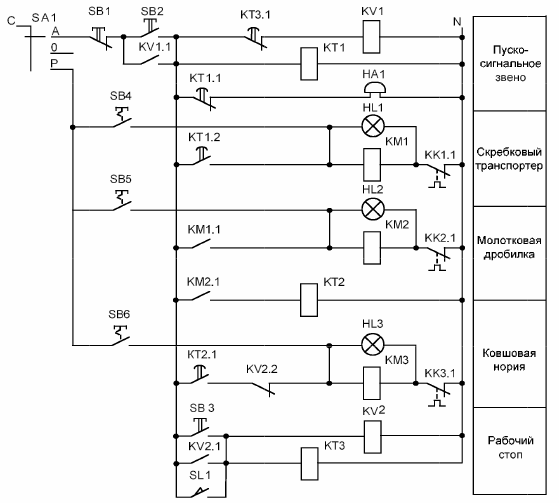

kanin. 1. Relay-contact control circuit ng grain pre-cleaning line

Pagkatapos ng switch ng operating mode, ang isang start-up signaling block ay kasama sa control circuit, na nagbibigay-daan, na may pagkaantala ng oras, na sabay na patayin ang bell at i-on ang scraper conveyor. Kapag bumubuo ng mga circuit ng relay-contact, ang pagkakasunud-sunod ng pag-on o pag-off ng mga mekanismo ay isinasagawa sa pamamagitan ng pagsasara ng mga contact ng mga magnetic starter.

Kaya sa aming kaso, kung mayroong enerhiya sa coil ng magnetic starter KM1 (scraper conveyor), ayon sa pagkakabanggit, sa pamamagitan ng contact KM1.1, ang kapangyarihan ay mapupunta din sa coil ng magnetic starter KM2 (martilyo) .

Kasabay nito, hindi praktikal na simulan ang lahat ng mga mekanismo ng linya, dahil sa panahon ng operasyon, ang naturang mode ng operasyon ay maaaring mangyari kapag ang mga electric drive ng dalawang mekanismo ng linya ay hindi pa umabot sa kanilang nominal na mode ng operasyon, at ang produkto ay inihatid sa kanila sa pamamagitan ng mekanismo ng ulo, na nagreresulta sa isang emergency stop ng linya. Samakatuwid, sa control circuit, ang kapangyarihan ay ibinibigay sa coil ng magnetic starter KM3 ng mekanismo ng ulo na may pagkaantala sa oras na natanto ng oras na relay KT2.

Ang mga linear na mekanismo ay nakikibahagi, ang gawain ay isinasagawa. Minsan sa panahon ng operasyon ay dumarating ang oras na hindi pa puno ang hopper at dapat patayin ang linya. Sa kasong ito, ang isang bloke ng "paghinto sa trabaho" ay ginagamit sa control scheme, na ginagawang posible na patayin ang lahat ng mga mekanismo ng linya sa tamang pagkakasunud-sunod (sa direksyon ng paggalaw ng produkto kasama ang linya).

Kaya, kapag pinindot ang pindutan ng SB3, ang intermediate relay KV2 ay lumiliko, ang pambungad na contact kung saan sinira ng KV2.2 ang circuit na may coil KM3, ang mekanismo ng ulo ng linya ay naka-off. Kasabay nito, ang time relay na KT3 ay naghahanda ng isang ulat sa oras ng operasyon ng linya para sa paglilinis ng mga mekanismo mula sa produkto.

Pagkatapos ng isang tiyak na oras, ang contact ng time relay KT3.1 ay sinira ang circuit gamit ang intermediate relay KV1, na ang contact ay lumalampas sa start button. Dahil dito, huminto ang buong control circuit at, bilang resulta, huminto ang mga linear na mekanismo. Isang katulad na algorithm para sa pagpapatakbo ng control circuit kapag nagti-trigger ng level sensor sa SL1 hopper.

Ang proteksyon ng mga linear na de-koryenteng motor mula sa labis na karga sa ipinakita na control scheme ay isinasagawa sa pamamagitan ng pag-abala sa mga contact ng thermal relays KK1.1 ... KK3.1, na naka-install ayon sa pagkakabanggit sa serye sa mga circuit na may mga coils ng magnetic starters KM1 .. KM3.

Para sa visual na kontrol ng pagpapatakbo ng mga linear na mekanismo sa control circuit mayroong mga indicator lamp HL1 ... HL3. Sa normal na operasyon ng mga linear na mekanismo, sisindi ang mga indicator lamp. Sa kaganapan ng isang emergency shutdown, ang kapangyarihan sa circuit na may magnetic starter ay mawawala at ang indicator lamp ay namatay nang naaayon.

Ayon sa scheme ng electrical main automatic mode of operation, 3 buttons ang kailangan para sa grain pre-cleaning line: SB1 «Stop», SB2 «Start» at SB3 «Work stop», pati na rin ang level sensor SL1. Kaya mayroon kaming 4 na elemento ng input. Gayundin, tinatanggap ang mga pindutan na may pagbabalik sa sarili, i.e. nang hindi inaayos ang power-on na estado.

Isang halimbawa ng pagbuo ng time chart

Output item 4: bell HA1, scraper conveyor KM1, hammer crusher KM2 at bucket elevator KM3.

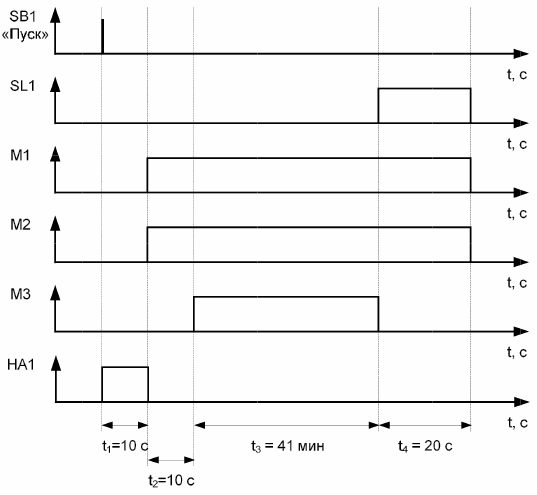

Kapag pinindot ang SB2 «Start» button, ang unang trigger link (bell HA1) ay dapat i-activate sa loob ng 10 segundo upang bigyan ng babala ang mga tauhan na magsisimula na ang linya ng proseso.

Pagkatapos tumunog ang kampana ng HA1, ibig sabihin. 10 segundo pagkatapos pindutin ang "Start" na buton SB2 86, ang scraper conveyor KM1 at ang impact crusher KM2 ay naka-on (tingnan ang Fig. 2).

Ang oras ng pagtatrabaho ng mga mekanismo ay tinutukoy batay sa kanilang produktibidad at dami ng produksyon.Ang pagiging produktibo ng scraper conveyor, hammer crusher at bucket elevator ay 5 t / h, 3 t / h at 2 t / h ayon sa pagkakabanggit. Natutukoy ang dami ng butil batay sa dami ng tipaklong at isang kilo ng butil bawat 1 m3.

Ang butil ng iba't ibang pananim ay may iba't ibang hugis, densidad at katumbas na timbang, samakatuwid ang isang metro kubiko ng bawat uri ng butil ay hindi maaaring magkapareho.

Kunin natin ang dami ng bunker na 5 m. Ang na-load na butil ay bakwit, na tumitimbang ng 560 - 660 kg. Ang paunang estado ng recycle bin ay walang laman. Pagkatapos ang dami ng butil sa isang buong lalagyan: N = 580 x 5 = 2900 kg.

Ang bucket elevator ay may pinakamababang produktibidad sa lahat ng mekanismo; nagsusuplay din siya ng butil sa linya. Ang oras ng pagtatrabaho nito ay magiging: Tm3 = 2000/2900 = 0.689 h = 41 min.

Ang oras ng pagtatrabaho ng natitirang mga mekanismo ay higit sa 41 minuto at tinutukoy batay sa lohika ng circuit.

Pagkatapos i-on ang scraper conveyor KM1 at ang impact crusher KM2, dapat silang bigyan ng oras upang mapabilis. Ang oras ng acceleration para sa lahat ng mekanismo ay kinukuha — 10 segundo. Ang bucket lifter KM3 ay sinimulan nang huling (10 segundo pagkatapos simulan ang KM1 at KM2) upang hindi makalikha ng pagbara ng produkto sa hammer crusher KM2 at sa scraper conveyor KM1. Pagkatapos ng 41 minuto, dadaan sa KM3 bucket elevator ang lahat ng produktong kailangan para punan ang hopper.

Ang SL level sensor ay naka-install sa paraang ang signal ng pagpuno ng hopper ay natanggap bago pa man dumaan ang mga residu ng produkto sa hammer crusher KM2 at sa scraper conveyor KM1.

Kapag ang SL1 level sensor ay pinaandar, ang KM3 head mechanism ay naka-off (pagkatapos ng 41 minuto at 20 segundo pagkatapos pindutin ang SB2 «Start» button). Sa isang pagkaantala ng oras, sabay-sabay na nag-o-off ang KM1 at KM2. Ang pagkaantala sa oras na ito ay maaaring ipagpalagay na katumbas ng 20 segundo.

Ang timing diagram para sa normal na operasyon ay ipinapakita sa Figure 2.

kanin. 2. Timing diagram para sa normal na operasyon

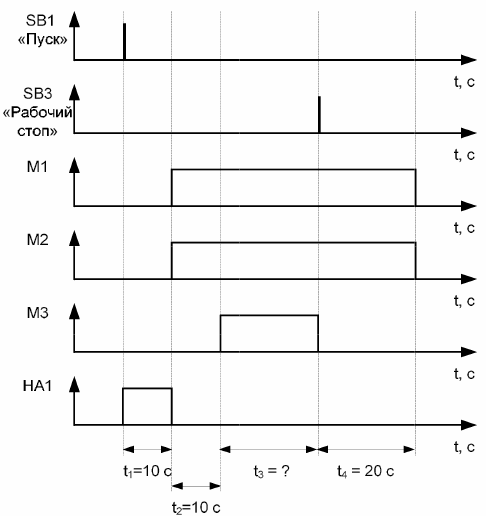

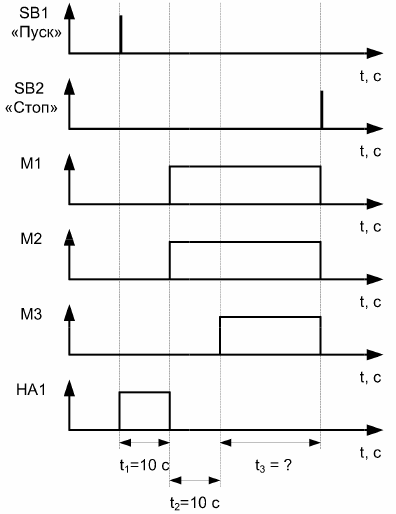

Sa mode na «Operation stop», maaaring ihinto ng operator ang proseso bago i-trigger ang level sensor SL1, kaya sa kasong ito imposibleng matukoy ang oras ng operasyon ng mga mekanismo. Sa mode na "General stop", ang lahat ng mga mekanismo ay agad na na-deactivate.

kanin. 3. Timing diagram para sa mode ng operasyon na «Operation stop»

kanin. 4. Timing diagram para sa mode na «Total stop».

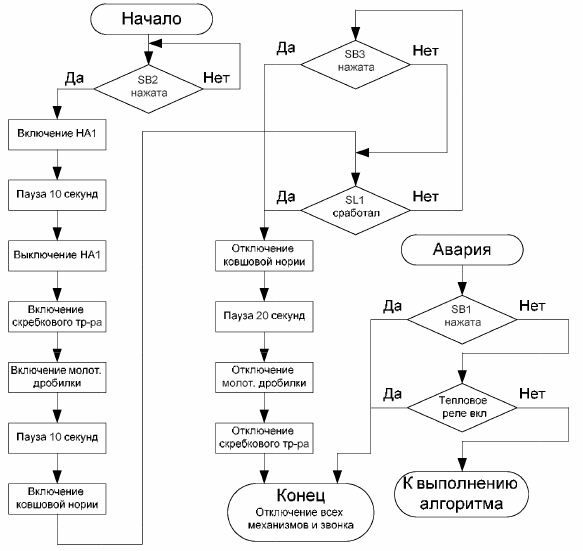

Isang halimbawa ng pagbuo ng isang block diagram ng pagpapatakbo ng mga mekanismo

Ang block diagram ng teknolohikal na proseso ay dapat na malinaw na nagpapakita ng algorithm ng trabaho nito. Para dito, ginagamit ang mga espesyal na pagtatalaga ng ilang mga aksyon.

Ang Figure 5 ay nagpapakita ng isang halimbawa ng block diagram para sa isang linya ng paunang paglilinis ng butil. Ang ipinakita na block diagram ay nagpapakita ng lahat ng posibleng mga opsyon para sa paggana ng teknolohikal na proseso. Ang sitwasyong "Aksidente" ay maaaring mangyari anumang oras sa panahon ng pagpapatakbo ng linya ng paunang paglilinis ng butil pagkatapos pindutin ang pindutan ng "Start" SB2.

kanin. 5. Block diagram ng grain pre-cleaning line