Paano ginagawa ang awtomatikong pagtimbang sa mga pabrika

Ang awtomatikong pagtimbang ay isang pangkalahatang termino na sumasaklaw sa mga operasyon ng pagtukoy:

- mga halaga ng masa (bigat) ng mga katawan; pagbabago sa masa sa paglipas ng panahon;

- mga paglihis ng mga halaga ng masa mula sa isang naibigay na halaga;

- ang kabuuang halaga ng masa ng mga transported na kalakal, pati na rin ang pagtimbang ng mga ipinahiwatig na mga bahagi (dosis).

Ang awtomatikong pagtimbang ay isinasagawa gamit ang awtomatikong pagtimbang ng mga aparato, na, ayon sa antas ng automation, ay nahahati sa:

- kaliskis na may awtomatikong pagbabalanse;

- mga kaliskis na may malayuang paghahatid at pag-record ng mga pagbabasa;

- awtomatikong mga kaliskis ng bahagi;

- awtomatikong mga dispenser ng bahagi;

- tuloy-tuloy na awtomatikong kaliskis;

- tuloy-tuloy na awtomatikong weighing machine at awtomatikong pag-uuri ng mga kaliskis.

Kapag pumipili ng mga pang-industriya na kaliskis, nakatayo o mesa, kinakailangang isaalang-alang ang ilang mahahalagang aspeto: ang kanilang uri, layunin (function ng sukat), materyal ng konstruksiyon, dami, sukat, saklaw ng pagtimbang, katumpakan (error sa pagsukat), mga kondisyon ng paggamit .

Para sa mga kaliskis na may awtomatikong pagbabalanse, ang proseso lamang ng pagtukoy (pagbabalanse) ng pagkarga ay awtomatiko. Ito ay nakakamit sa pamamagitan ng pagpapalihis ng mga counterweight ng pendulum o pag-deform ng nababanat na mga elemento ng pagsukat.

Ang auto-balancing scale ay may pinakamataas na hanay ng pagkarga na 100 g — 1000 t (depende sa sistema ng pagkabit). Ang mga balanse sa laboratoryo na may awtomatikong pagbabalanse ay may mas mataas na mga klase sa katumpakan.

Ang mga kaliskis na may malayuang paghahatid at pag-record ng mga pagbabasa ay mga kaliskis na may awtomatikong pagbabalanse, kung saan ang paggalaw ng mga elemento ng pagsukat ay na-convert sa isang senyas (madalas na elektrikal).

Upang ma-convert ang mga pagbabasa ng dial at spring scale na may malaking (mga milimetro) na pagpapapangit ng nababanat na katawan ng sukat, ginagamit ang mga selsin (ang kawalan ay isang pagtaas ng error dahil sa reverse effect sa sistema ng pagsukat at mga error sa paghahatid. ), potentiometers (ang kawalan ay ang pagtaas ng error dahil sa friction), pulse reading device (photoelectric, magnetic heads, atbp.), mga encoder, pati na rin ang mga tracking system.

Upang i-convert ang mga pagbabasa ng balanse ng tagsibol na may maliit (sampu ng isang mm o mas mababa) na pagpapapangit ng isang nababanat na katawan, wire gauge (electric strain gauges) at ginagamit direkta at kabaligtaran na epekto ng magnetostriction.

Kadalasan, ang mga strain gauge ay ginagamit upang sukatin ang timbang sa automation ng mga teknolohikal na proseso - mga nagko-convert ng sinusukat na pagpapapangit ng mga solidong katawan sa isang de-koryenteng signal. Ang resistive strain gauge (wire at foil) ay malawakang ginagamit, na ginagawang pagbabago ng strain sa electrical resistance.

Ang pagpapatakbo ng isang resistance meter ay batay sa pag-aari ng isang metal wire (o foil) sa ilalim ng impluwensya ng deformation (tension o compression) upang baguhin ang electrical resistance nito.

Bilang mga kaliskis na may malayuang pagpapadala at pag-record ng mga pagbabasa, ginagamit din ang mga awtomatikong (electromagnetic) na force-compensating device, na binubuo ng mga sensor at isang feedback system na nagbabayad para sa mga pagbabago sa pagkarga sa sensor. Ang kasalukuyang (presyon) sa feedback loop ay kahalintulad sa bigat na kumikilos sa load cell.

Ang mga awtomatikong bahagi ay ginagamit para sa pagtimbang sa pantay na bahagi ng maramihan at likidong materyales, pangunahin para sa pangkalahatang accounting o packaging. Sa ganitong mga kaliskis, ang mga proseso ng pagpapakain, pagtimbang at pagbabawas ng mga materyales ay awtomatiko.

Karaniwan, ang mga kaliskis na ito ay isang sinag kung saan ang isang counterweight na may mga timbang at isang balde para sa pagtanggap ng karga ay sinuspinde. Ang materyal ay ipinapasok sa balde sa pamamagitan ng gravity o ng isang feeder. Kapag ang tinukoy na bigat ng materyal sa balde ay naabot, ang swing arm ay pinalihis, ang materyal na feed ay hihinto at ang balde ay ibinababa.

Hindi karaniwan, ang mga kaliskis na may awtomatikong pagbabalanse o may malayuang pagpapadala at pag-record ng mga pagbabasa, na nilagyan ng mga sensor na ina-activate kapag naabot ang isang paunang natukoy na timbang at pinasara ang karagdagang pagpapakain ng materyal, ay ginagamit bilang mga awtomatikong bahagi ng timbangan.

Ang mga awtomatikong batch dispenser ay ginagamit upang gumawa ng mga timpla ng isang partikular na komposisyon at mga kumbensyonal na kaliskis na may awtomatikong pagbabalanse o may malayuang paghahatid at pag-record ng mga pagbabasa, na nilagyan ng automation system na kumokontrol sa supply ng mga materyales.Ang huling pagkarga ng mga batch dispenser ay mula sa ilang g hanggang ilang tonelada. Klase ng katumpakan 1b at mas mababa.

Ang mga awtomatikong tuloy-tuloy na kaliskis ay ginagamit upang matukoy ang kabuuang dami ng maramihang materyales na dinadala ng mga belt conveyor (conveyor scale) o sa pamamagitan ng gravity (dynamic na kaliskis).

Para sa pagtimbang ng mga kalakal sa mga conveyor ng sinturon, ang bahagi ng sinturon ay nakasalalay sa mga suporta ng roller na naka-mount sa isang platform ng pagtimbang o sa mga sensor (electric boltahe, pneumatic, atbp.).

Ang kabuuang halaga ng masa ng load na dumaan sa sukat ay tinutukoy sa pamamagitan ng pagsasama ng produkto ng isang signal na proporsyonal sa agarang halaga ng pagkarga sa pamamagitan ng isang signal na proporsyonal sa bilis ng sinturon (halimbawa, boltahe ng tachogenerator).

Para sa kumpletong pagpapasiya ng masa ng mga kalakal na dinadala patayo sa pamamagitan ng gravity, ang prinsipyo ng pagsukat ng reaksyon ng isang daloy ng materyal sa isang hilig na plato o ang reaksyon ng isang de-koryenteng motor na umiikot sa isang pahalang na eroplano sa isang impeller (ngunit isang uri ng centrifugal fan) na naka-install sa daloy ng materyal ay ginagamit . Ginagamit ang force compensation para sukatin ang tugon.

Ang patuloy na kumikilos na mga awtomatikong weighers ay ginagamit upang awtomatikong ayusin ang daloy ng materyal upang makamit ang isang tinukoy na throughput (o isang ibinigay na ratio ng throughput kapag maraming feeder ang gumagana nang sabay-sabay). Ang mga ito ay awtomatikong kaliskis na may tuluy-tuloy na operasyon, nilagyan ng isang sistema ng awtomatikong kontrol ng mga feeder na kumokontrol sa pagkonsumo ng materyal.

Kadalasan, ang mga tuluy-tuloy na dispenser ay ginagamit sa anyo ng isang maikling belt conveyor na sinusuportahan sa isang weight lever system o sa mga sensor (electrical strain gauge, pneumatic) at pagkontrol sa isang vibrating feeder. Ginagamit din ang mga dosers sa anyo ng isang tangke (balde), na sinusuportahan ng isang aparato sa pagtimbang na kinokontrol ang pagkonsumo ng materyal upang ang bilis ng pagbawas sa bigat ng balde ay tumutugma sa tinukoy.

Ang mga awtomatikong pag-uuri ng mga kaliskis ay ginagamit upang pagbukud-bukurin ang mga produkto (mga pakete) ayon sa timbang. Upang mapabuti ang katumpakan at pagganap, ang mga paglihis ng bigat ng kinokontrol na produkto mula sa pamantayan ay karaniwang sinusukat. Ang dami ng pagpapalihis ay sinusukat ng isang force-compensated electrodynamic system. Ang isang artipisyal na (centrifugal) accelerating field (centrifugal sorting scales) ay nilikha para sa pag-uuri ng liwanag (sa pagkakasunud-sunod ng ilang g) na mga produkto.

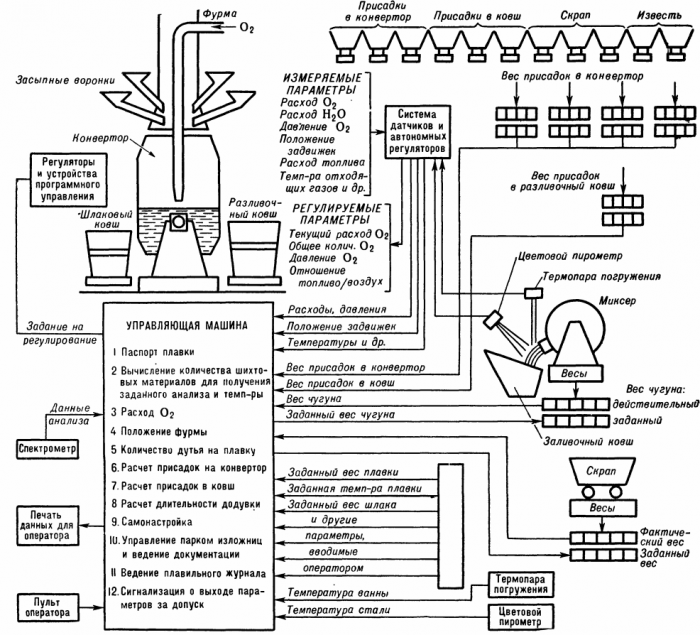

Isang halimbawa ng paggamit ng mga awtomatikong weighing device sa automation scheme ng isang converter workshop:

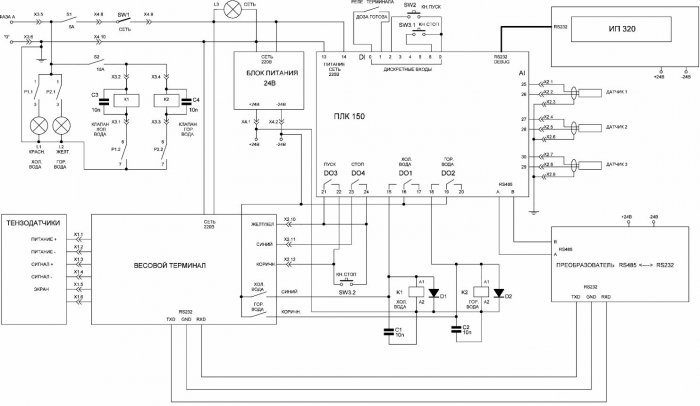

Schematic diagram ng isang modernong PLC na awtomatikong tubig dispensing cabinet: