Aktibong dimensional na kontrol kapag nagpoproseso ng mga bahagi ng machine tool

Ang aktibong kontrol ay ang kontrol na kumokontrol sa proseso ng machining bilang isang function ng mga sukat ng bahagi. Gamit ang aktibong dimensional na kontrol, maaari mong ipahiwatig ang paglipat mula sa roughing hanggang sa pagtatapos, pagbawi ng tool sa pagtatapos ng machining, pagbabago ng tool, atbp. Karaniwang awtomatiko ang kontrol. Sa aktibong kontrol, tumataas ang katumpakan ng machining at tumataas ang produktibidad ng paggawa.

Ang aktibong kontrol ay ang kontrol na kumokontrol sa proseso ng machining bilang isang function ng mga sukat ng bahagi. Gamit ang aktibong dimensional na kontrol, maaari mong ipahiwatig ang paglipat mula sa roughing hanggang sa pagtatapos, pagbawi ng tool sa pagtatapos ng machining, pagbabago ng tool, atbp. Karaniwang awtomatiko ang kontrol. Sa aktibong kontrol, tumataas ang katumpakan ng machining at tumataas ang produktibidad ng paggawa.

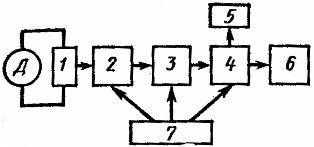

Ang aktibong kontrol ay kadalasang ginagamit upang kontrolin ang mga proseso ng paggiling (Larawan 1) kung saan kinakailangan ang mataas na katumpakan ng pagma-machining at mababa ang dimensional na resistensya ng abrasive tool. Ang probe mechanism 1 ay sumusukat sa bahagi D at nagbibigay ng resulta sa pagsukat na aparato 2. Pagkatapos ang pagsukat ng signal ay ipinadala sa converter 3, na nagko-convert nito sa electrical at sa pamamagitan ng amplifier 4 ay nagpapadala nito sa executive body ng machine 6. Sa sa parehong oras, ang electrical signal ay ibinibigay sa signaling device 5. Ang supply ng mga elemento 2, 3, 4, ang mga kinakailangang anyo ng enerhiya ay isinasagawa ng block 7.Depende sa pangangailangan, ang ilang mga elemento ay maaaring hindi kasama sa circuit na ito (halimbawa, elemento 5).

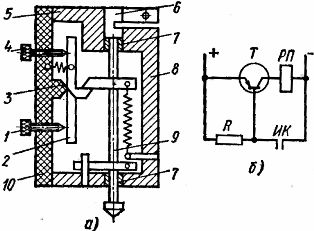

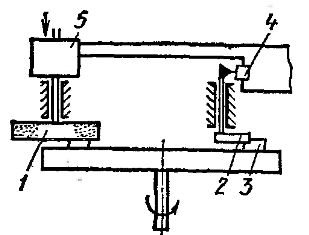

Ang mga transduser sa pagsukat ng elektrikal na contact ay malawakang ginagamit bilang pangunahing mga transduser para sa aktibong kontrol (Larawan 2, a). Sa isang pagbawas sa laki ng workpiece, ang baras 9 ay gumagalaw pababa sa mga bushings 7 na pinindot sa katawan 5. Sa kasong ito, ang limiter 8 ay pinindot ang braso ng contact lever 2, na naayos sa katawan gamit ang isang flat spring 3 Ito ay nagiging sanhi ng isang makabuluhang paglihis sa kanan ng itaas na dulo ng contact lever 2, bilang isang resulta kung saan ang itaas na 4 ay unang bumukas, at pagkatapos ay ang mas mababang 1 na mga contact ng pagsukat ng ulo ay nagsasara.

Maaaring isaayos ang mga contact. Ang mga ito ay naayos sa isang strip 10 ng insulating material. Ang katawan 5 ay nasa anyo ng isang clamp. Ito ay natatakpan ng mga takip ng plexiglass sa mga gilid, na nagbibigay-daan sa iyo upang obserbahan ang pagpapatakbo ng sensor. Kung kinakailangan upang obserbahan ang laki ng workpiece sa butas 6, ang isang tagapagpahiwatig ay pinalakas, na naiimpluwensyahan ng itaas na dulo ng baras 9.

Ang mga electrocontact sensor na may dalawang contact, na isa-isang isinaaktibo sa panahon ng pagproseso ng workpiece, ay nagbibigay-daan sa isang awtomatikong paglipat mula sa magaspang na paggiling hanggang sa pagtatapos at pagkatapos ay bawiin ang grinding wheel.

Ang aktibong kontrol na pangunahing transduser na inilarawan ay tumutukoy sa mga electrical contact dial. Pinagsasama nila ang isang tagapagpahiwatig at isang de-koryenteng transduser. Upang maiwasan ang pagkasira ng electroerosion ng pagsukat ng contact na dumadaan sa base ng transistor (Larawan 2, b). Sa circuit na ito, bago magsara ang contact ng IR, isang positibong potensyal ang inilalapat sa base ng transistor at magsasara ang transistor.

kanin. 1. Block diagram ng aktibong kontrol

kanin. 2.Makipag-ugnayan sa pagsukat ng transduser para sa kontrol ng mga sukat at pagsasama nito

Kapag ang contact IK ay sarado, ang isang negatibong potensyal ay inilalapat sa base ng transistor T, ang isang control current ay lumitaw, ang transistor ay bubukas, at ang intermediate relay RP ay nagpapatakbo, na isinasara ang executive at signal circuits kasama ang mga contact nito.

Gumagawa ang industriya ng mga semiconductor relay batay sa prinsipyong ito at idinisenyo upang magpadala ng maraming command, pati na rin ang mga electronic relay na hindi gaanong matibay.

Sa mga lumang makina mula noong 1960s at 1970s, ang mga pneumatic device ay malawakang ginagamit para sa aktibong kontrol. Sa ganoong aparato (Larawan 3), ang naka-compress na hangin, na paunang nalinis mula sa mga mekanikal na impurities, kahalumigmigan at langis sa pamamagitan ng mga espesyal na moisture separator at mga filter, ay ibinibigay sa isang pare-parehong operating pressure sa pamamagitan ng inlet nozzle 1 hanggang sa sukatan ng silid 2. Sa pamamagitan ng pagsukat ng chamber nozzle 3 at ang annular gap 4 sa pagitan ng front surface ng pagsukat ng nozzle at ang ibabaw ng workpiece 5 na susuriin, air escapes.

Ang presyon na itinatag sa silid 2 ay bumababa habang tumataas ang puwang. Ang presyon sa silid ay sinusukat gamit ang isang pressure gauge para sa contact 6, at mula sa mga pagbabasa nito posible na tantyahin ang laki ng workpiece. Sa isang tiyak na halaga ng presyon, ang mga contact sa pagsukat ay malapit o bukas. Ang mga manometer ng tagsibol ay ginagamit upang sukatin ang presyon.

Ginagamit din ang mga contact measurement device, kung saan ang isang damper na tumatakip sa saksakan ng hangin ay konektado sa dulo ng pagsukat.

Ang mga kasangkapang pneumatic ay karaniwang gumagana sa presyon ng hangin na 0.5-2 N / cm2 at may sukat na diameter ng nozzle na 1-2 mm at may sukat na gap na 0.04-0.3 mm.

Ang mga pneumatic tool ay nagbibigay ng mataas na katumpakan ng pagsukat. Ang mga error sa pagsukat ay karaniwang 0.5-1 µm at maaari pang mabawasan sa mga espesyal na aparato sa pagsukat. Ang kawalan ng mga pneumatic device ay ang kanilang makabuluhang pagkawalang-kilos, na binabawasan ang pagganap ng kontrol. Ang mga pneumatic device ay gumagamit ng malaking halaga ng naka-compress na hangin.

Ang mga pneumatic tool ay mahalagang nagsasagawa ng non-contact dimensional inspection. Ang distansya sa pagitan ng sinusukat na bahagi at ang aparato ay maliit, depende ito sa puwang sa pagtatrabaho, na kadalasang ikasampu at daan-daang milimetro. Paraan para sa non-contact control sa layo na 15-100 mm mula sa sinusukat na bahagi.

kanin. 3. Device para sa pneumatic active control

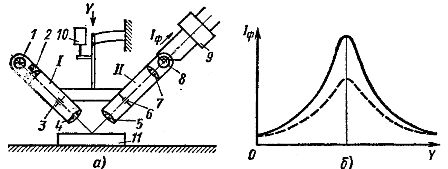

Gamit ang kontrol na ito (Larawan 4, a), ang ilaw mula sa lampara 1 ay nakadirekta sa pamamagitan ng condenser 2, ang slit membrane 3 at ang lens 4 sa ibabaw ng sinusukat na bahagi 11, na lumilikha ng isang liwanag na nakasisilaw sa anyo ng isang stroke. sa ibabaw nito. Ang lahat ng mga elementong ito ay bumubuo sa emitter I. Ang light detector II sa pamamagitan ng lens 5, ang slit diaphragm 6 at ang collecting lens 7 ay nagdidirekta ng mga makitid na guhit sa ibabaw ng bahagi 11, na nagdidirekta ng sinasalamin na light flux sa photocell 8.

Ang emitter I at light receiver II ay mekanikal na nakakabit sa isa't isa upang ang mga nakatutok na punto ng mga layunin 4 at 5 ay nakahanay. Kapag ang focal point ay nasa ibabaw ng bahaging susuriin, ang pinakamalaking light flux ay pumapasok sa photocell F. Sa bawat oras na ang tool ay gumagalaw pataas o pababa, ang flux ay bumababa, dahil ang mga lugar ng pag-iilaw at pagmamasid ay nag-iiba.

Samakatuwid, kapag ang aparato ay ibinaba, ang kasalukuyang Iph ng photocell, depende sa landas ng paglalakbay, ay nagbabago tulad ng ipinapakita sa Fig. 4, b.

Ang kasalukuyang Iph ay dumadaan sa pagkakaiba-iba ng aparato 9 (Larawan 4, a), na gumagawa ng isang senyas sa sandali ng pinakamalaking halaga nito. Sa puntong ito, ang mga pagbabasa ng pangunahing transduser 10 ay awtomatikong naitala, na nagpapahiwatig ng pag-aalis ng aparato na nauugnay sa paunang posisyon, sa gayon ay tinutukoy ang nais na laki.

Ang katumpakan ng pagsukat ay hindi nakasalalay sa kulay ng nasubok na ibabaw, patuloy na pag-iilaw mula sa gilid, bahagyang kontaminasyon ng optika o pagtanda ng naglalabas na lampara. Sa kasong ito, ang maximum na halaga ng photocurrent ay nagbabago tulad ng ipinapakita sa Fig. 4b na may dashed line, ngunit hindi magbabago ang posisyon ng maximum.

Ang mga photoresistor, photomultiplier, photocell na may panloob at panlabas na epekto, photodiodes, atbp. ay maaaring gamitin bilang isang photodetector.

Ang error ng inilarawan na non-contact extreme photoconverter ay hindi lalampas sa 0.5-1 micron.

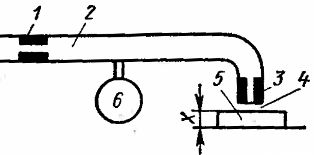

Ang scheme ng awtomatikong pagsasaayos ng isang makina para sa tuluy-tuloy na paggiling ng mga ibabaw ay ipinapakita sa fig. 5.

Bago umalis sa umiikot na electromagnetic table, ang mga machined na bahagi 3 (halimbawa, mga singsing na may ball bearings) ay dumaan sa ilalim ng umiikot na bandila 2. Pinoproseso ng grinding wheel 1 ang bahagi 3 sa isang pass; kung hindi inalis ng bilog ang kinakailangang allowance, ang bahagi 3 ay hawakan ang bandila at ito ay baligtad. Sa kasong ito, ang contact system 4 ay isinaaktibo, na nagbibigay ng isang senyas na babaan ang grinding disc mula sa drive 5 na may paunang natukoy na halaga.

Fig. 4. Device para sa non-contact remote control ng mga dimensyon.

kanin. 5.Adjustment device para sa surface grinding machine

kanin. 6. Relay para sa pagbibilang ng mga pulso

Sa mga awtomatikong sistema ng pagkontrol ng makina, minsan ay kinakailangan ang isang senyales pagkatapos ng isang tiyak na bilang ng mga pass, dibisyon o mga bahaging may makina. Para sa mga layuning ito, ginagamit ang isang pulse counting relay na may pedometer ng telepono. Ang isang step finder ay isang commutator, ang mga brush ng ilang mga contact field na kung saan ay inilipat mula sa contact sa contact sa tulong ng isang electromagnet at isang ratchet na mekanismo.

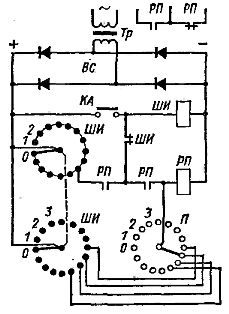

Ang isang pinasimple na diagram ng pulse counting relay ay ipinapakita sa Fig. 6. Ang P switch motor ay nakatakda sa isang posisyon na tumutugma sa bilang ng mga pulso na mabibilang upang magpadala ng isang utos. Sa tuwing bubukas ang contact switch ng track na KA, ang mga brush ng stepper SHI ay gumagalaw ng isang contact.

Kapag binilang ang bilang ng mga pulso na nakatakda sa switch P, ang executive intermediate relay RP ay i-on sa pamamagitan ng mas mababang field contact ng SHI at P. Kasabay nito, ang self-power circuit ng relay RP at ang self-recovery Ang circuit ng stepper ay itatatag sa paunang posisyon nito, na sinisiguro ng supply ng search coil sa pamamagitan ng sarili nitong bukas na contact.

Ang naghahanap ay nagsimulang magtrabaho nang pabigla-bigla nang walang panlabas na utos, at ang mga brush nito ay mabilis na lumipat mula sa contact patungo sa contact hanggang sa maabot nila ang kanilang unang posisyon. Sa posisyong ito, sa itaas na larangan ng SHI, ang self-powering circuit ng relay RP ay naaantala at ang buong device ay dumating sa paunang posisyon nito.

Kapag kinakailangan upang madagdagan ang buhay ng serbisyo ng mga counter, pati na rin ang bilis ng pagbibilang, ginagamit ang mga electronic na scheme ng pagbibilang.Ang mga naturang device ay malawakang ginagamit sa programmed control ng mga metal cutting machine. Bilang karagdagan sa mga itinuturing na pamamaraan ng automation sa mechanical engineering, minsan ginagamit ang kontrol sa power function, hal. atbp. v. DC motor at iba pang mga parameter. Ang ganitong mga anyo ng pamamahala ay ginagamit, sa partikular, sa automation ng mga proseso ng pagsisimula. Ginagamit din ang kontrol sa isang function ng ilang mga parameter sa parehong oras (halimbawa, kasalukuyan at oras).