Electric welding ng aluminum wires sa pamamagitan ng contact heating

Ang electric contact welding ay ang pinakakaraniwang uri ng welding na ginagamit upang wakasan at pagsamahin ang mga aluminum conductor ng mga wire at cable.

Ang electric contact welding ay ang pinakakaraniwang uri ng welding na ginagamit upang wakasan at pagsamahin ang mga aluminum conductor ng mga wire at cable.

Welding ng aluminum single-core wire na may kabuuang cross-section kapag pinaikot hanggang 12.5 mm2. Ang electric welding ng mga joints at branches ay isinasagawa gamit ang isang VKZ apparatus na walang flux. Ang pagkakabukod ay tinanggal mula sa mga dulo ng kawad na may mga pliers na 35 — 40 mm ang haba), nililinis gamit ang isang brush para sa cardo tape o papel de liha sa isang metal na kinang at pinaikot nang magkasama.

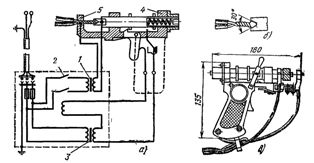

Pagkatapos nito, ang welding device ng VKZ apparatus (Larawan 1) ay inihanda para sa hinang: ang carbon electrode nito ay ibinalik at ang mga baluktot na ugat ay nakakapit sa mga panga ng may hawak upang ang mga dulo ng mga baluktot na ugat ay namamalagi sa pagbubukas ng ang carbon electrode.

Sa pamamagitan ng pagpindot sa trigger, ang aparato ay naka-on, pagkatapos ay ang carbon electrode sa ilalim ng pagkilos ng isang spring at habang ang mga dulo ng mga ugat ay natutunaw, sumulong at hinangin ang mga ito, ang welding ay awtomatikong hihinto sa sandaling ang konektadong mga ugat ay natutunaw sa isang paunang natukoy haba. Ang joint ay insulated na may polyethylene cap o insulating tape.

kanin. 1. Awtomatikong electric welding sa pamamagitan ng contact heating ng single-wire aluminum wires na may kabuuang cross-section na hanggang 12.5 mm2 na may VKZ apparatus: a - diagram ng apparatus, b - posisyon ng mga welded wires sa carbon electrode sa panahon ng welding , c — pangkalahatang view ng apparatus , 1 — welding transformer 220/10 V, 2 — switching relay, 3 — control transformer 220/36 V, 4 — welding device (baril), 5 — wire holder sponge hanggang welded

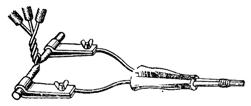

Ang welding ng tinukoy na single-wire cores sa pamamagitan ng contact heating sa assembly area ay isinasagawa gamit ang mga pliers na may dalawang carbon electrodes (Fig. 2) na konektado sa mga pole ng pangalawang winding ng transpormer 9-12 V, 0.5 kV-A.

kanin. 2. Electric welding sa pamamagitan ng contact heating ng single-wire aluminum wires na may kabuuang cross-section na hanggang 12.5 mm2 sa pliers na may dalawang carbon electrodes

Ang paghahanda ng wire para sa hinang ay isinasagawa sa parehong paraan tulad ng kapag hinang gamit ang VKZ apparatus, tanging ang pagkakabukod ay tinanggal mula sa wire sa haba na 25-30 mm (sa halip na 35-40 mm) at isang manipis na layer ng pagkilos ng bagay ay inilapat sa wire bago hinang sa haba 5-6 mm.

Kapag hinang sa mga sipit na may dalawang carbon electrodes, ang mga baluktot na ugat ay inilalagay nang patayo sa kanilang mga dulo pababa, pagkatapos ay ang mga dulo ng mga carbon electrodes ay pinagsasama hanggang sa magkadikit sila habang ang mga electrodes ay pinainit.Ang mga mainit na electrodes ay pinindot laban sa mga dulo ng mga wire hanggang sa matunaw ang aluminyo at mabuo ang isang weld ball.

Pagkatapos ng paglamig, ang mga welded joints ay nililinis ng slag at flux residues na may steel brush o papel de liha at insulated ng polyethylene cap o insulating tape.

Mga stranded wire na may kabuuang cross-section mula 32 hanggang 240 mm2. Ang koneksyon at pagsasanga ng mga core ay isinasagawa sa pamamagitan ng pagsasama sa isang karaniwang monolithic rod.

Para sa hinang, ginagamit ang isang welding transpormer na may pangalawang boltahe na 8-9 V na may lakas na 1-2 kV-A, isang electrode holder na may carbon electrode at isang cooler ay konektado sa transpormer, ang mga angkop na hugis ay pinili ayon sa ang seksyon, ang mga filler rod ay inihanda mula sa aluminum wire na may cross section 2.5 — 4 mm2, at ang kanilang ibabaw ay lubusan na nililinis ng isang cardo tape brush o papel de liha at degreased na may isang tela na babad sa gasolina.

Bago simulan ang hinang, ang mga filler rod ay pinahiran ng isang manipis na layer ng pagkilos ng bagay. Ang pagkakabukod ay tinanggal mula sa mga dulo ng core kasama ang haba: na may kabuuang cross section hanggang 50 mm2 — 60 mm, 75 mm2 — 65 mm, 105 mm2 — 70 mm, 150 mm2 — 72 mm, 240 mm2 — 75 mm Kung ang mga cable core na may pinapagbinhi na pagkakabukod ng papel ay inihanda para sa hinang, pagkatapos ay ang isang sinulid na bendahe ay inilalapat sa pagkakabukod, pagkatapos nito ay maluwag sa mga pliers sa pamamagitan ng pag-twist sa mga core wire at pag-alis ng komposisyon ng langis mula sa kanilang ibabaw na may isang tela na babad sa gasolina.

Ang mga ginagamot na ugat ay inilalagay nang patayo na ang mga dulo ay nakataas. Ang isang nababakas na cylindrical form ay inilalagay sa mga ugat, na pinili ayon sa kabuuang lugar ng mga konektadong ugat, ngunit para sa pinakamalapit na mas malaking lugar.

Sa mga ugat, ang paikot-ikot ay isinasagawa gamit ang isang asbestos cord na 1-1.5 mm ang kapal, upang ang fused dulo ng mga ugat ay nakausli mula sa asbestos bandage, at ang dulo nito ay nakahanay sa itaas na gilid ng form. Ang parehong mga kalahati ng form ay pinagtibay ng isang wire strip o isang clamp na gawa sa manipis na sheet metal.

Ang isang palamigan ay inilalagay sa core sa pagitan ng amag at ang insulating edge. Ang mga dulo ng mga ugat ay natatakpan ng isang manipis na layer ng pagkilos ng bagay. Pagkatapos ay nagsisimula silang magwelding: mahigpit nilang pinindot ang dulo ng carbon electrode sa mga dulo ng mga ugat at hawakan ito nang ganoon hanggang sa simula ng pagtunaw, pagkatapos ay dahan-dahang ilipat ang dulo ng elektrod sa mga dulo ng mga ugat, natutunaw ang lahat ng mga ugat. mga wire isa-isa.

Ang isang additive rod ay inilubog sa tinunaw na metal, ang nagresultang paliguan ng tinunaw na metal ay hinalo sa pamamagitan ng pabilog na paggalaw ng elektrod. Pagkatapos ng pagpuno sa mga gilid ng amag na may tinunaw na aluminyo, ang elektrod ay binawi, ang proseso ng pagtunaw sa dulo ng core ay itinuturing na kumpleto.

Matapos lumamig ang weld, ang mga cooler at molds ay tinanggal at ang weld at ang katabing seksyon ng mga core ay nililinis ng slag mula sa cardo belt na may brush.