Mga terminal ng cable

Ang pangwakas na sealing ay isinasagawa upang i-seal ang cable sa malapit na lugar ng koneksyon ng kasalukuyang nagdadala nitong mga wire sa mga device, busbar ng mga distribution device at iba pang elemento ng electrical installation.

Ang pangwakas na sealing ay isinasagawa upang i-seal ang cable sa malapit na lugar ng koneksyon ng kasalukuyang nagdadala nitong mga wire sa mga device, busbar ng mga distribution device at iba pang elemento ng electrical installation.

Sa kasalukuyan, ang mga sumusunod na uri ng mga cable break ay ginagamit para sa mga boltahe hanggang sa 10 kV: sa isang bakal na funnel, sa isang goma na guwantes, epoxy resin, pati na rin mula sa polyvinyl chloride strips.

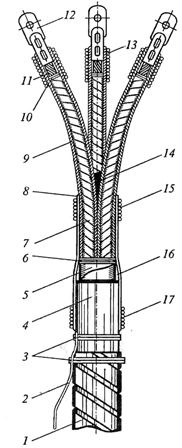

Ang pagwawakas ng mga cable sa mga bakal na funnel (type designation KVB) ay malawak na ginagamit para sa mga electrical installation na may boltahe na hanggang 10 kV na matatagpuan sa mga dry heated at unheated room. Ang gayong selyo ay maaaring may tatlong disenyo:

-

KVBm — na may isang hugis-itlog na maliit na funnel na walang takip at naka-mount na walang porselana na bushings,

-

KBBk - na may isang bilog na funnel, sa labasan kung saan ang mga cable core ay matatagpuan sa mga vertices ng isang equilateral triangle (sa isang anggulo ng 120 °),

-

KVBo — na may isang hugis-itlog na funnel, sa labasan kung saan matatagpuan ang mga conductor ng cable sa isang hilera.

Ang mga gasket KVBo at KVBk ay ginagamit upang ikonekta ang mga cable na idinisenyo para sa boltahe hanggang sa 10 kV na may mga conductor ng di-makatwirang cross-section, kapag tinatapos ang mga cable para sa boltahe 3, 6 at 10 kV, ang funnel ay naka-install na may takip at porselana bushings, at kapag kumokonekta mga cable para sa boltahe hanggang sa 1 kV - walang takip at bushings.

Ang pag-sealing ng mga dulo ng mga cable sa isang bakal na funnel ay madalas na ginagamit, dahil ang mga materyales na kinakailangan para sa paggawa at paghahagis ng mga funnel ay palaging magagamit sa anumang mga de-koryenteng kagamitan. Para sa pagwawakas ng mga three-core cable para sa boltahe hanggang 1 kV na may cross-section na hanggang 3 x 120 mm2 at four-core cable na may cross-section na hanggang 4 x 95 mm2, karamihan ay mga oval steel funnel ng maliliit sukat KVBm ang ginagamit. Ang pagbubuklod ay ginagawa sa sumusunod na pagkakasunud-sunod.

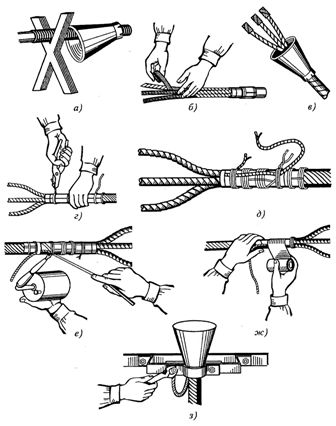

Ang bakal na funnel na ilalagay ay nililinis ng dumi, inilagay sa cable (Larawan 1, a) at dumulas dito (pagkatapos balutin ito ng papel upang protektahan ang funnel mula sa kontaminasyon). Pagkatapos putulin ang dulo ng cable, init ang masa ng MP-1 brand sa 120 ... 130 ° C at maingat na painitin ang cut section.

Ang mga ugat ay nakahiwalay sa isang malagkit na tape ng polyvinyl chloride (Larawan 1, b), na nag-aaplay ng mga half-overlapping na mga liko. Ang funnel ay itinulak sa cut end ng cable (Larawan 1, c), ang mga wire ay matatagpuan dito. Pagkatapos, pagkatapos markahan ang lokasyon ng funnel neck sa cable, muli itong inilipat.

Gayundin, ilakip ang ground wire sa kaluban at baluti ng cable na may wire bandage, maghinang ito (Larawan 1, d ... f).Matapos tanggalin ang natitirang ring tape sa ibabaw ng pagkakabukod at pagkatapos ay sa cable armor (sa lugar kung saan dapat ang funnel neck), ilang mga layer ng resin tape ang nasusugatan ng conical (Fig. 1, g) para sa mas mahigpit na nozzle sa funnel neck. .

Ang isang ground wire ay dumadaan sa gitna ng paikot-ikot (pagkatapos ng 3 ... 4 na mga layer). Ang funnel ay pinindot sa lugar, na may pagsisikap na ito ay inilagay sa reel at naayos patayo sa istraktura na may mga clamp, kung saan ang ground wire ay pagkatapos ay naka-attach (Larawan 1, h).

Ang mga tainga ay ibinebenta o hinangin sa mga dulo ng mga core ng cable, ang mga core ng cable ay baluktot upang sila ay nasa parehong distansya mula sa bawat isa at mula sa mga dingding ng funnel, at pagkatapos, pinainit ang funnel sa 35 ... 50 ° C, punan ito ng mainit na cable table. Habang lumalamig at lumiliit, ang cable mass ay ibinubuhos sa funnel upang ang huling antas nito ay hindi hihigit sa 10 mm sa ibaba ng gilid ng funnel.

Para sa proteksyon ng kaagnasan, ang funnel, bracket at sumusuportang istraktura ay pininturahan ng enamel na pintura. Ang funnel ay minarkahan na nagpapakita ng numero at cross-section ng cable dito.

kanin. 1.Pagkasunod-sunod ng mga operasyon (a … h) tinatapos ang cable sa isang bakal na funnel

Ang pagwawakas ng mga cable sa guwantes na goma (type designation KVR) ay pinapayagan sa mga silid na may normal na kapaligiran na may pagkakaiba sa mga antas ng lokasyon ng mga dulo ng mga cable na hindi hihigit sa 10 m at ginagamit para sa tatlong-core na mga cable na idinisenyo para sa isang boltahe na hanggang 1 kV, na may transverse conductor cross-section hanggang 240 mm2 at four-core cable na may conductor cross-section hanggang 185 mm2. Ang rubber gloves ay gawa sa nitrite rubber PL-118-11.

Matapos putulin ang dulo ng cable, ang pag-install ng KVR termination (Fig. 2) ay isinasagawa sa sumusunod na pagkakasunud-sunod.Una, sa mga cut core 4 ng cable, ang ilang mga layer ng winding 2 na gawa sa malagkit na polyvinyl chloride tape ay inilapat sa malayo upang ayusin ang pagkakabukod ng papel at bilugan ang mga matutulis na gilid nito upang mapadali ang kanilang pagpasa sa mga tubo 3 at mga sanga (mga daliri) 14 sa guwantes.

Ang katawan (katawan) 75 ng guwantes ay baluktot gamit ang mga pliers sa ilang mga hakbang kasama ang buong circumference sa isang lugar na humigit-kumulang katumbas ng lapad ng clamp 6 (25 ... 30 mm, depende sa laki ng glove).

Ang seksyon ng cable sheath 9 sa pagitan ng dalawang annular cut ay tinanggal at ang isang bendahe 13 ng mabibigat na sinulid ay inilapat sa nakalantad na bahagi ng pagkakabukod ng krus 12, pagkatapos nito ang isang pagkamagaspang ay nilikha sa baluktot na bahagi ng glove body 15 , kung saan sa pamamagitan ng pagpupunas nito ng basahan na ibinabad sa gasolina, ito ay pinoproseso gamit ang isang cardo tape file o brush. Ang bahagi ng shell kung saan ididikit ang guwantes ay nililinis hanggang sa kinang at pagkatapos ay pinupunasan ng isang tela na babad sa gasolina.

Ang baluktot na bahagi ng glove body at ang shell section ay pinahiran ng manipis na layer ng No. 88H glue. Kung ang diameter ng shell ay mas maliit kaysa sa panloob na diameter ng glove, ang isang goma na lumalaban sa langis ay nababalot sa paligid ng shell, na ang bawat layer nito ay pinahiran din ng malagkit. Pagkatapos ng 5 ... 7 minuto na kinakailangan para matuyo ang pandikit, ang katawan ng guwantes ay nakatiklop sa ibabaw ng isang rolyo ng tape. Ang lalim ng pagkakabit ng guwantes sa housing E ay dapat na 30 … 35 mm.

I-fasten ang katawan ng glove sa katawan gamit ang isang espesyal na clamp o dalawang bendahe ng apat na liko ng tanso o banayad na galvanized steel wire na may diameter na 1 mm (na dati ay nasugatan ang dalawang layer ng rubber tape sa katawan sa mga lugar kung saan sila naroroon. naka-install).

Pagkatapos pansamantalang itali ang mga tubo ng goma gamit ang cotton o rubber tape nang direkta sa glove upang maprotektahan ang pagkakabukod ng paper tape mula sa pinsala, ang mga core ng cable ay baluktot at baluktot.

Baluktot ang mga dulo ng mga wire na insulating ang mga wire sa isang lugar na katumbas ng haba ng pipe na bahagi ng tip 1 plus 8 mm, kaya inihahanda ang mga wire ng cable para sa pagwawakas. Upang mapadali ang baluktot ng mga tubo, ang mga panlabas na ibabaw ng mga lugar na ito ay pinahiran ng petroleum jelly o lubricating oil.

Pindutin, hinangin o ihinang ang mga tip sa mga dulo ng conductive core at pagkatapos ay punasan ang kanilang cylindrical (tubular) na bahagi gamit ang basahan na binasa ng gasolina.

Ang hubog na bahagi ng tubo ay ginaspang gamit ang isang walis file o isang brush na bakal pagkatapos na punasan ito ng isang tela na moistened sa gasolina, at pagkatapos ay isang manipis na layer ng No. 88H na pandikit ay inilapat dito.

Ang mga roll na sugat na may oil-resistant na rubber tape at pinahiran ng pandikit No. 88H ay inilalagay sa mga butas sa dulo na nabuo sa panahon ng pagpindot sa pamamagitan ng lokal na paraan ng indentation. Kung ang diameter ng cylindrical na bahagi ng tip ay mas maliit kaysa sa panloob na diameter ng pipe, iyon ay, may pagkakaiba sa pagitan nila, napakaraming mga layer ng oil-resistant na goma, na dati ay pinunasan ng gasolina at pinahiran ng pandikit No. 88H. , ay sugat sa dulo, kung ito ay kinakailangan upang ganap na alisin ito. Upang mai-seal, ang tubo ay hindi naka-screw papunta sa cylindrical na bahagi ng dulo.

Ang pagse-sealing ay maaari ding gawin sa pamamagitan ng pagdikit ng isang piraso ng tubo na may ganoong haba upang ganap na masakop ang cylindrical na bahagi ng dulo at ipasok ang pangunahing tubo sa layo na katumbas ng dalawa sa mga diameter nito. Sa kasong ito, ang mga nakadikit na ibabaw ng mga tubo (pangunahin at seksyon) ay unang magaspang, pinunasan ng mga basahan na babad sa gasolina, tinatakpan ng pandikit No. ang panloob na ibabaw ng segment ng tubo at agad na pinindot sa dulo.

kanin. 2. Konstruksyon ng KVR termination (a) at uri ng rubber gloves para sa three-core at four-core cables (b): 1 — tuktok, 2, 11 — PVC tape winding, 3 — nitrite rubber tube, 4 — cable core, 5 — glove, 6 — bracket, 7 — ground wire, 8 — bumper, 9 — cable sheath, 10 — oil-resistant rubber strip seal, 12 — belt insulation, 13 — bandage, 14 — glove finger, 15 — glove body , 16 — tumaas para sa four-core four-core cable

Kapag nakumpleto ang core sa pamamagitan ng hinang sa tulong ng mga castings ng tatak ng LA, ang isang strip ng oil-resistant na goma ay nasugatan sa hubad na bahagi ng core na may paglipat ng mga pagliko nito sa dulo at pagkakabukod ng core. Pinapayagan din na i-seal ang coil na ito na may tuluy-tuloy na bendahe ng twisted twine na may diameter na 1.5 ... 2 mm, na pagkatapos ay natatakpan ng asphalt varnish.

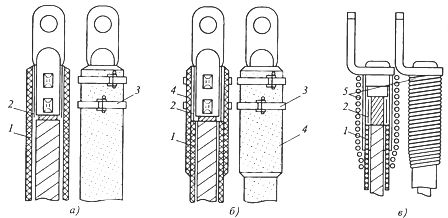

Ang pinakakaraniwang paraan ng pag-sealing ng rubber tubing sa mga fitting ay ipinapakita sa Fig. 3. Ang mga tubo ng goma 1 ay naayos sa dulo ng katawan na may isang espesyal na tape 3 o apat na pagliko ng tansong kawad na may diameter na 1 mm.

kanin. 3.Mga paraan ng pag-sealing ng mga tubo ng goma sa isang dulo ng aluminyo: a — sa pamamagitan ng paunang pag-roll ng tubo, b — gamit ang isang piraso ng tubo, c — pinaikot na twine sa isang molded tip, 1 — goma na tubo, 2 — coil na may oil-resistant rubber tape , 3, 5 - mga bendahe ng bakal na tape at ikid, 4 - mga konektor na gawa sa goma na tubo

Ang pagwawakas ng epoxy cable, ito ay nakikilala sa pamamagitan ng pagiging simple ng pagpapatupad, pagiging maaasahan, mataas na lakas ng kuryente at mekanikal, kaligtasan at paglaban sa init (ang temperatura ng pagtatrabaho ng naturang selyo ay mula -50 hanggang +90 ° C).

Ito ay may pangkalahatang pagtatalaga ng uri ng KVE at ginagamit upang wakasan ang mga kable ng kuryente na idinisenyo para sa mga boltahe hanggang sa 10 kV at ginagamit sa anumang lugar, pati na rin sa mga panlabas na electrical installation na napapailalim sa proteksyon mula sa direktang pagkakalantad sa atmospheric precipitation at sikat ng araw.

Ang isang epoxy na tapos na katawan ay nabuo pagkatapos ng paggamot ng epoxy compound, na hinulma sa isang korteng kono, pansamantalang dumulas sa dulo ng cable.

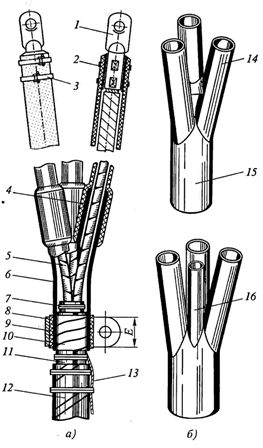

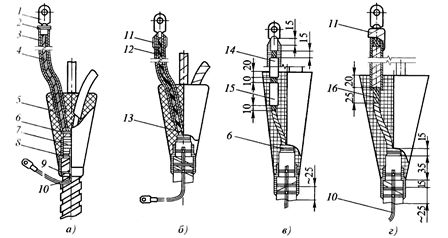

Ang epoxy body insert (Fig. 4) ay maaaring may sumusunod na disenyo:

-

KVEN — na may nitrite rubber tubes ng mga wire para gamitin sa mga tuyong silid,

-

KVED — na may dalawang-layer (mas mababang layer ng polyvinyl chloride, upper layer ng polyethylene) na mga tubo sa mga ugat para gamitin sa mga mahalumigmig na silid at mga lugar na may tropikal at subtropikal na klima,

-

KVEP — na may labasan mula sa casing ng mga insulated conductor na ibinebenta sa loob ng multi-core conductor ng isang cable na idinisenyo para sa boltahe hanggang 1 kV, para gamitin sa mga mahalumigmig na silid at mga lugar na may tropikal at subtropikal na klima,

-

KVEz — na may nitrite rubber tubes sa mga single-wire conductor ng mga cable na idinisenyo para sa mga boltahe na hanggang 1 kV at ang "locks" na aparato sa loob ng kahon para gamitin sa mahalumigmig na mga silid at mga lugar na may tropikal at subtropikal na klima.

kanin. 4. Panghuling epoxy sealing ng mga cable ng iba't ibang disenyo: a — KVEN, b — KVED, c — KVEP, d — KVEz, 1 — tip, 2 — bandage o clamp, 3 — nitrite rubber tube, 4 — conductive wire sa factory insulation , 5 — kaso ng epoxy mixture, 6 — bendahe na gawa sa hilaw na mga sinulid sa pagkakabukod ng sinturon, 7 — cable sheath, 8 — double-layer winding, 9 — wire bandage ng grounding wire, 10 — grounding wire, 11 — paikot-ikot ng cotton tape , na sakop ng epoxy mixture, 12 — double-layer pipe, 13 — insulated wire, 14 — ang junction ng core sa pamamagitan ng paghihinang, 15 — winding mula sa adhesive PVC tape, 16 — hubad na bahagi ng core

Bilang karagdagan sa itaas, ang mga terminal ng KVEo ay ginagamit din nang walang epoxy cast body, ngunit may isang reel ng cotton tape na nakadikit sa isang epoxy mixture, ang mga ito ay inilaan para sa pangwakas na pagwawakas ng mga single-core na cable na inilaan para sa mga boltahe hanggang sa 1 kV, sa ilalim ng parehong mga kondisyon tulad ng KVEN terminal at KVED.

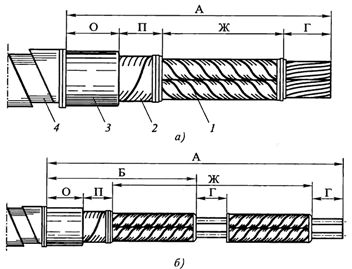

Ang pag-install ng mga terminal ay nagsisimula pagkatapos ng pagputol ng cable, na isinasagawa alinsunod sa mga pangkalahatang tagubilin. Ang mga sukat ng mga cable strip para sa mga terminal na KVEP at KVEz ay tinutukoy gamit ang fig. 5 at tab. 1.

kanin. 5. Pagputol ng cable para sa pagkakabit ng KVEP (a) at KVEz (b): 1 — core sa factory insulation, 2 — belt insulation, 3 — sheath, 4 — cable shield

Ang kakaiba ng pagwawakas ng KVEP ay hindi ang mga conductive core ng cable na lumalabas dito, ngunit ang mga piraso ng insulated wire na nakakabit sa kanila. Ito ay isinasagawa bilang mga sumusunod.Ang isang piraso ng insulated wire ng kinakailangang haba na may isang cross-section na naaayon sa cross-section ng cable core ay napili, ang mga dulo nito ay nalinis, naghahanda upang ikonekta ang isa sa kanila sa cable core at ang isa pa sa dulo.

Talahanayan 1 Mga sukat ng mga cable band para sa pagkakabit ng KVEP at KVEz fitting

Sukat ng mga segment ng mga segment ng mga channel, mm (tingnan ang Fig. 5) AOONSGBCEP-1, Quep-2170352040-Qvep-3, Queep-4210502045-CVEP-5, Quep-62405020-Quep-724-CV -2, KVEz-3F + 5535202595KVEz-4, KVEz-5F + 55352025120

Mga Tala:

1. Ang haba ng mga cut cable core (segment Ж) ay kinuha depende sa mga kondisyon ng pagtula at koneksyon, ngunit hindi kukulangin sa 150 mm.

2. Ang Seksyon G para sa pagwawakas ng KVEz ay tinutukoy depende sa paraan ng pagwawakas ng mga wire.

Ang mga hubad na dulo ng copper core ng cable at ang copper wire ay degreased, ipinasok sa isang connecting copper sleeve at soldered sa pamamagitan ng pagbuhos ng POS-30 o POS-40 solder dito. Ang aluminyo core ng cable ay konektado sa isang aluminyo wire sa isang manggas ng aluminyo sa pamamagitan ng paghihinang, pagbuhos o crimping.

Matapos ikonekta ang core ng cable sa konduktor, ang isang spool ng malagkit na polyvinyl chloride tape ay inilapat sa nakalantad na lugar, ang ground conductor ay ibinebenta sa kalasag at mga piraso, at pagkatapos ay ang core at kaluban sa punto ng pagwawakas ay degreased na may acetone hanggang sa magbigay sila ng mas mahusay na pagdirikit sa epoxy compound.

Ang isang movable cone ay naka-mount sa handa na dulo ng cable, upang ang mga core ng cable ay nasa layo na hindi bababa sa 6 ... 7 mm mula sa bawat punto ng gilid nito, at ang seksyon ng paghihinang ay nasa loob. Ang amag ay ibinubuhos na may pinaghalong epoxy at pagkatapos na tumigas ito ay aalisin.

Ang KVEz epoxy termination (tingnan ang Fig. 4, d) ay naiiba sa KBEp termination sa 25 mm na haba na mga seksyon G, na tinatawag na mga kandado, na walang pagkakabukod ay naiwan sa mga single-core solid wire ng cable (tingnan ang Fig. 5). Ang isang tubo na gawa sa nitrite na goma na ganito ang haba ay inilalagay sa ibabaw ng mga wire na may nakalantad na mga seksyon, na magbibigay-daan sa isang dulo na mahila sa cylindrical na bahagi ng dulo at ang isa ay lumubog sa mga recess sa epoxy body sa lalim ng hindi bababa sa. 20 mm.

Kapag nag-i-install at pinupunan ang molde ng epoxy, natutugunan ng mga KVEz embed ang parehong mga kinakailangan gaya ng mga KVEP embed.

kanin. 6. Pagwawakas KVV: 1 — cable shield, 2 — ground wire, 3 — wire strips ng shield at sheath, 4 — cable sheath, 5 — factory-made insulation, 6 — cotton yarn bandage sa waist insulation, 7 — core sa factory pagkakabukod, 8 — glass-shaped belt winding, 9 — core winding, 10 — cotton yarn bandage sa core insulation, 11 — hubad na bahagi ng core, 12 — cable clamp, 13, 15, 17 — bandage, 14 — filling, 16 - leveling roller

Pagwawakas ng mga cable na may PVC strips

Ang mga end seal na gawa sa polyvinyl chloride tape at varnishes (type designation KVV) ay ginagamit para sa mga cable na insulated ng papel, na inilaan para sa mga boltahe hanggang 10 kV at ginagamit sa loob ng bahay, pati na rin sa mga panlabas na pag-install sa isang nakapaligid na temperatura na hindi hihigit sa 40 ° C at paksa sa proteksyon mula sa direktang pagkakalantad sa ulan at sikat ng araw.

Ginagamit ang pagwawakas ng KVV kapag ang pagkakaiba sa mga antas ng pinakamataas at pinakamababang punto ng lokasyon ng cable sa kahabaan ng ruta ay hindi hihigit sa 10 m, kung hindi man ay ginagamit ang isang espesyal na pagwawakas ng KVV. Ang pag-install ng mga KVV fitting ay isinasagawa sa isang nakapaligid na temperatura na hindi bababa sa 5 ° C.

Ang pag-sealing ng KVV (Larawan 6) ay isinasagawa gamit ang malagkit (unang bersyon) o hindi malagkit (ikalawang bersyon) na may polyvinyl chloride tape gamit ang mga komposisyon No. 1 (lid) o No. 2 (filling), ayon sa pagkakabanggit, PVC glue (Fig. na may malagkit na layer ) ang tape ay 0.2 ... 0.3 mm ang kapal at 15 ... 20 mm ang lapad, at ang hindi malagkit na tape ay 0.4 mm ang kapal at 25 mm ang lapad. Ang mga sukat ng cable cross-section para sa pagkumpleto ng KVV ay tinutukoy gamit ang isang talahanayan. 2 at fig. 5, a.

Ang mga cable lug ay hinangin, ihinang o pinipi sa dulo ng mga core ng cable.

Kapag tinatapos ang mga core ng cable sa pamamagitan ng pag-crimping ng lug sa pamamagitan ng lokal na recess, mga tube lug lang na may factory seal ang ginagamit. Bago i-crimping ang aluminum wire ng cable, ang panloob na ibabaw ng dulo ay nililinis ng isang steel wire brush at pinadulas ng quartz-vaseline paste.

Matapos alisin ang pagkakabukod mula sa mga dulo ng wire hanggang sa haba na katumbas ng haba ng pipe na bahagi ng dulo at kuskusin ang mga ito mula sa cardo tape hanggang sa isang metal na kinang, ang nakalantad na lugar ay pinadulas din ng quartz-vaseline paste.

Pagkatapos ng naturang paghahanda, ang tip ay inilalagay hanggang sa ito ay nakasalalay sa core, at pagkatapos na ilagay ito sa mekanismo ng pagpindot na may naunang napiling suntok at mamatay, yumuko ito.Ang mga hukay na nakuha sa tubular na bahagi ng tip pagkatapos ng crimping ay pinupunasan ng isang tela na moistened sa gasolina, lubricated na may komposisyon No. 2, at pagkatapos ay puno ng mga rolyo ng polyvinyl chloride tape at polyvinyl chloride composition No.

Ang dami at hugis ng tape roll ay dapat na tumutugma sa lalim at hugis ng butas. Ang hank ay pinindot sa butas at pagkatapos ay pinahiran ng tambalang #2.

Ang mga ledge na nabuo sa mga paglipat mula sa panlabas na ibabaw ng cylindrical na bahagi ng mga cable lugs hanggang sa core insulation ay na-level na may isang coil ng polyvinyl chloride tape na 7.5 mm ang lapad, kung saan ang tape roll na 15 mm ang lapad ay pinutol sa kalahati. Katulad nito, ihanay ang palda sa paglipat mula sa lead o aluminyo na kaluban patungo sa pagkakabukod ng sinturon.

Talahanayan 2. Mga sukat ng cable strip para sa pag-install ng terminal ng KVV

Sukat ng pag-install Seksyon ng konduktor, mm2, para sa mga kable ng boltahe, kVDimensyon ng mga segment ng channel, mm (tingnan ang Fig. 4, a)1610АОНСКВВ-1До 25—F + 653015KVV-235…5010…25-F + 7050370K … 5016…25F + 1058025KVV-4120… 15070…9535… 70F + 1058025KVV-5185120…15095…120F + 12510025KVV-62400185150F-6240185150 + 12 510025KVV-8—240F + 12510025

Mga Tala:

1. Ang haba ng mga cut wires (segment G) ay kinukuha depende sa mga kondisyon ng koneksyon, ngunit hindi bababa sa 150 mm para sa isang cable para sa isang boltahe ng 1 kV, 250 mm para sa isang boltahe ng 6 kV at 400 mm para sa isang boltahe ng 10 kV.

2. Ang Seksyon G ay tinutukoy depende sa paraan ng pagwawakas ng mga wire.

Pagkatapos ay punasan ang mga panlabas na ibabaw ng pagkakabukod ng kawad at ang pagkakabukod ng sinturon na may basahan na bahagyang nabasa sa gasolina, at ang bawat core mula sa pagkakabukod ng sinturon hanggang sa bahagi ng contact ng dulo ay sugat sa polyvinyl chloride tape (sa tatlong layer na may wire cross- seksyon na hanggang 95 mm2 at sa apat na layer na may cross-section na 120 mm2 at higit pa).

Ang mga layer ng polyvinyl chloride tape ay inilapat na may isang 50% na overlap ng nakaraang pagliko (overlap) at may isang pag-igting kung saan ang tape ay nakaunat na may pagbawas ng paunang lapad ng hindi hihigit sa 1/4. Ang huling paikot-ikot na layer ng bawat core ay ginagawa sa pamamagitan ng paglapit sa buong pitch ng lead o aluminum sheath.

Ang paikot-ikot ng bawat core ay natatakpan ng isang brush na may makapal na layer ng komposisyon No. 2 sa mga seksyon na 70, 100 o 120 mm ang haba (nagbibilang mula sa dulo ng pagkakabukod ng sinturon) na may mga diameter ng cable kasama ang kaluban, ayon sa pagkakabanggit, hanggang sa 25 , 40 at 55 mm. Ang komposisyon ay inilalapat sa bahaging iyon ng ibabaw ng bawat core na nakaharap sa loob.

Gamit ang isang brush o kahoy na spatula, ang tambalang No. 2 ay ginagamit upang punan ang panloob na espasyo sa pagitan ng mga ugat. Pagkatapos ang mga ugat ay pinindot gamit ang mga kamay sa isang bundle at naayos sa posisyon na ito na may cotton tape bandage sa layo na 10 mm mula sa lugar na sakop ng komposisyon No.

Ang panlabas na ibabaw ng bundle ng compressed veins ay pinahiran din ng isang makapal na layer ng komposisyon #2 (gamit ang komposisyon na pinalabas sa bundle). Ang dami ng komposisyon sa mga grooves na nabuo ng mga ugat ay dapat na tulad na ito ay lumabas sa anyo ng tatlong mga roll sa itaas ng ibabaw ng bundle, iyon ay, hindi sila dapat iwanang hindi napuno ng komposisyon, kung saan ang hangin at kahalumigmigan ay maaaring makaipon.

Sa seksyon ng mga core na naka-compress sa isang bundle at sa seksyon ng cable jacket, isang strip glass winding ng walong layer ng polyvinyl chloride tape ay inilapat na may 50% overlap (anuman ang cable cross-section at boltahe) at sa isang distansya ng 20 mm mula sa mga dulo ng paikot-ikot na ito at sa cylindrical na bahagi ng isang cable rod - baluktot na mga bendahe ng ikid na may diameter na 1 mm (Talahanayan 3).

Ang mga dressing ay natatakpan ng polyvinyl chloride compound No. 1 gamit ang isang brush.

Upang madagdagan ang moisture resistance, ang panlabas na ibabaw ng selyo ay natatakpan ng aspalto na barnis o kulay na enamel na pintura.

Ang isang pansamantalang bendahe na gawa sa cotton tape na inilapat 10 mm sa itaas ng glass coil ay maaaring alisin pagkatapos na baluktot ang mga wire at ikonekta ang mga ito sa mga contact ng kaukulang rubbers ng apparatus o switchgear, at pagkatapos ng sapat na pagpapatayo ng No. 2 na komposisyon.

Bilang karagdagan, bago ang komposisyon 2 dries, ito ay kanais-nais na palabasin ang embedment mula sa presyon ng impregnating komposisyon, na arises dahil sa pagkakaiba sa mga antas ng lokasyon ng mga dulo ng cable. Ang koneksyon ng cable na may bagong naka-install na pagwawakas sa ilalim ng pagkarga ay pinapayagan nang hindi mas maaga kaysa sa 48 oras pagkatapos ng pagtatapos ng pag-install.

Ang mga KVV seal na gumagamit ng non-adhesive polyvinyl chloride tape at liquid compound #1 ay inilalagay sa parehong paraan tulad ng mga seal gamit ang adhesive tape. Sa kasong ito, ang bawat layer ng coil (upang maiwasan ang pagpapahina ng density ng overlay nito bago ang pagkumpleto ng susunod na layer) ay pansamantalang naayos na may isang bendahe ng 2-3 strands ng mga hilaw na thread.

Talahanayan 3 Pagdepende sa lapad ng bendahe sa cross-section ng mga core ng cable

Core na seksyon, mm2162535507095120150185240 Lapad ng benda, mm25303540455055657075

Ang ibabaw ng bawat layer ng coil ay unang natatakpan ng isa, at pagkatapos ng pagpapatayo - na may pangalawang layer ng komposisyon No. 1. Ang susunod na layer ng tape ay inilapat sa ikatlong layer ng komposisyon No. 1, na hindi inilapat kaagad kasama ang buong haba, ngunit unti-unti sa mga seksyon na may haba na 100 mm.

Ang mga KVV seal ng isang espesyal na disenyo ay ginagamit na may malaking pagkakaiba sa mga antas ng lokasyon ng mga dulo ng cable. Naiiba sila sa mga seal ng una at pangalawang disenyo dahil ang winding sa core insulation ay gawa sa limang layer ng polyvinyl chloride tape, at ang sealing spine ay tinatakan ng epoxy compound sa halip na No. 2 polyvinyl chloride compound.

Sa espesyal na construction KVV fittings, ang leveling coil sa pagitan ng tip at core insulation ay ginawa gamit ang cotton tape na may masaganang coating ng epoxy sa bawat pagliko.