Electric arc welding

Sa pamamaraan ng electric arc welding, ang isang arc discharge ay nabuo at pinananatili sa pagitan ng metal rod ng elektrod at ng workpiece. Ang thermal energy ng arc ay lokal na natutunaw ang workpiece at ang metal core ng electrode upang bumuo ng weld pool at protective slag.

Sa pamamaraan ng electric arc welding, ang isang arc discharge ay nabuo at pinananatili sa pagitan ng metal rod ng elektrod at ng workpiece. Ang thermal energy ng arc ay lokal na natutunaw ang workpiece at ang metal core ng electrode upang bumuo ng weld pool at protective slag.

Ang welding power source para sa electric arc welding ay nagbibigay ng direkta o alternating current na may intensity na 30 hanggang 400 amperes, depende sa iba't ibang mga parameter tulad ng electrode diameter, electrode coating properties, welding position, uri ng koneksyon, mga sukat at katangian ng workpieces. Ang boltahe ng pinagmumulan ng enerhiya ng hinang ay dapat na mas malaki kaysa sa boltahe ng pag-aapoy (tingnan Mga parameter ng pinagmumulan ng kapangyarihan ng welding).

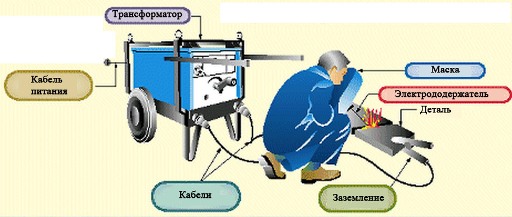

Ang coated electrode ay naka-clamp sa isang electrode holder na konektado sa isa sa mga electrical output terminal ng welding station. Ang "Ground" ay konektado sa pinagmumulan ng kasalukuyang hinang at matatagpuan sa workpiece.

Ang pag-aapoy ng arko ay nakakamit sa pamamagitan ng pagkuskos sa dulo ng elektrod sa workpiece o sa pamamagitan ng pagdadala ng electrode ng ilang milimetro na mas malapit sa ibabaw ng workpiece.Ang arko ay dapat na mapanatili sa lahat ng oras, pinapanatili ang distansya sa pagitan ng dulo ng elektrod at ang workpiece na pare-pareho upang maiwasan ang shorting.

Electric arc welding

Ang welding electrode ay binubuo ng dalawang bahagi:

1. Ang metal core ay cylindrical sa anyo ng isang baras sa gitna ng elektrod. Ang pangunahing papel ng baras ay upang magsagawa ng electric current at bumuo ng weld metal.

2. Takpan: panlabas na cylindrical na bahagi ng elektrod. Nakakatulong itong protektahan ang weld pool mula sa oksihenasyon ng hangin sa atmospera sa pamamagitan ng paglikha ng isang gas na kapaligiran sa paligid ng tinunaw na metal. Ang patong ay bumubuo rin ng isang proteksiyon na slag sa tuktok ng hinang. Pinoprotektahan ng slag na ito ang matunaw mula sa oksihenasyon at mabilis na paglamig. Ang patong ay gumaganap ng isang mahalagang papel sa katatagan at ionization ng arko. Ang patong ay may kumplikadong komposisyon ng kemikal at maaaring may kasamang metal, mineral at mga organikong sangkap.

Ang diameter ng coated electrode ay nag-iiba mula Ø 1.6 hanggang Ø 8 mm. Kabuuang haba mula 250 hanggang 500 mm. Ang ilang mga electrodes ay maaaring magkaroon ng diameter na 10 … 12 mm at isang haba na 1000 mm para sa mga espesyal na uri ng trabaho.

Ang mga pangunahing uri ng coatings para sa welding electrodes para sa electric arc welding:

1) Acidic (iron oxide at iron-containing alloys).

1) Acidic (iron oxide at iron-containing alloys).

2) Basic (batay sa calcium carbonate at calcium fluoride).

3) Cellulose (batay sa cellulose).

4) Rutile (batay sa titanium oxide).

5) Naglalaman ng iron powder (batay sa metal powder).

6) Espesyal (mga kumbinasyon ng mga uri sa itaas na may pagdaragdag ng iba't ibang mga bahagi).

Mga uri ng trabaho kung saan ginagamit ang mga electrodes na may iba't ibang mga coatings:

1) Rutile — para sa kasalukuyang mga operasyon ng welding.

2) Pangunahing — para sa mga konstruksyon na gumagana sa ilalim ng presyon o may tumaas na mga kinakailangan sa lakas.

3) Cellulose — para sa malalim na pagtagos ng mga tahi ng ugat sa isang pahalang na posisyon.

Imbakan at paghahanda ng mga electrodes bago ang arc welding:

Ang rutile at base electrodes ay dapat na inihurnong sa isang oven sa 300 degrees Celsius sa loob ng 2 oras. Kapag tuyo, ang mga naturang electrodes ay dapat iproseso sa 120 degrees Celsius sa mga portable oven sa lugar ng hinang. Ang iba pang mga electrodes (rutile, cellulose at acid) ay naka-imbak sa isang heated room at relative humidity sa ibaba 60%.

Ang bagong teknolohiya sa pagmamanupaktura at vacuum packaging ng mga pangunahing electrodes ay nagbibigay ng napakababang moisture coating na hindi nangangailangan ng pagsusubo at pagpapatuyo bago gamitin.

Mga electrodes ng hinang

Mga mode ng arc welding na may sakop na mga electrodes:

Kung ang lakas ng kasalukuyang welding ay mababa, ang pagtagos ng weld ay mababa, ang electric arc ay hindi matatag, at ang weld metal ay may mga pores at slag inclusions, na lumala sa mga katangian ng weld. Sa mataas na kasalukuyang, ang tinunaw na metal ay nagiging masyadong likido.

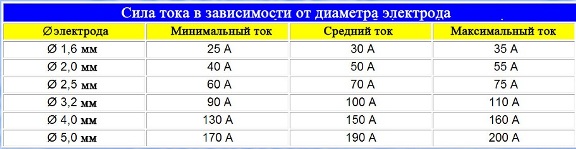

Ang pagpili ng amperage ay depende sa: ang diameter ng elektrod, ang mga kemikal na katangian ng elektrod, ang mga katangian ng workpiece, ang posisyon ng hinang, ang kapal ng workpiece.

Ang intensity ng kasalukuyang hinang ay bumababa sa pagtaas ng haba ng arko. Sa kabaligtaran, habang bumababa ang haba ng arko, tumataas ang kasalukuyang.

Pag-asa ng kasalukuyang hinang sa diameter ng elektrod

Welding kasalukuyang depende sa kapal ng bahagi

Ang mga root stitches ay kadalasang ginagawa na may negatibong polarity: ang plug ng electrode holder ay konektado sa (-) terminal, ang plug ng ground clamp ay konektado sa (+) ng kasalukuyang pinagmulan.

Ang pagtatapos ng mga welding pass at pagpuno ng tinunaw na metal ay karaniwang isinasagawa na may positibong polarity: ang plug ng electrode holder ay konektado sa (+), ang plug ng ground clamp ay konektado sa (-) terminal.

Kasama sa karaniwang komposisyon ng lugar ng trabaho ng welder ang:

1. Pinagmumulan ng kasalukuyang hinang.

2. Electrode cable na may lalagyan.

3. Ground clamp na may wire.

4. Portable basic electrode oven.

5. Espesyal na welding mask na may tinted na baso, welding gloves at damit.

6. Pagwasak ng martilyo at wire brush para sa paglilinis ng mga welds.

7. Electric angle grinder para sa paglilinis ng mga gilid at tahi.

8. Mga proteksiyon na screen o kurtina.

9. Sistema ng bentilasyon.

Ang lugar ng trabaho ng welder