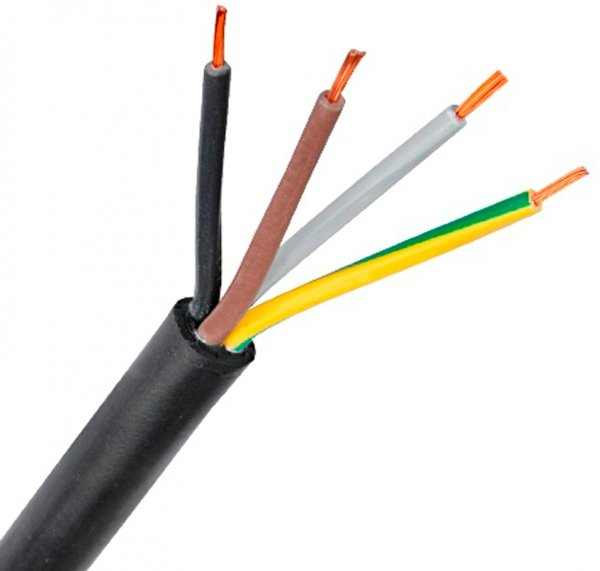

Mga wire at cable na may pagkakabukod ng goma: mga uri, pakinabang at disadvantages, materyales, teknolohiya ng produksyon

Ang mga wire at cable na naka-insulated ng goma ay ginagamit upang ikonekta ang mga pantograph at ipamahagi ang kuryente sa mga pangalawang network ng kasalukuyang kuryente, at malawak ding ginagamit sa industriya, agrikultura, transportasyon, konstruksiyon at pang-araw-araw na buhay.

Mga uri ng mga cable at wire na may pagkakabukod ng goma

Ang mga cable, wire at cable na may pagkakabukod ng goma ay maaaring nahahati sa mga sumusunod na grupo:

- mga kable sa pag-install, mga kawad at mga kable;

- mga kable ng kuryente;

- mga kable ng kontrol;

- nababaluktot na mga cable at wire para sa mga hose;

- mga kable at kawad sa dagat;

- mga kable ng katawan;

- mga wire para sa electric rolling stock;

- sasakyang panghimpapawid, sasakyan at tractor wires.

Ang paggamit ng goma o plastik na pagkakabukod ay hindi sanhi ng labis na pagnanais na makakuha ng isang nababaluktot na cable, dahil ginagawa ito upang mapadali at gawing simple ang mga terminal ng cable.

Ang paggamit ng isang lead sheath ay hindi ginagawang posible na gamitin ang mas mataas na flexibility ng insulation layer ng cable, at samakatuwid sa mga kaso kung saan ang isang cable na may mas mataas na flexibility ay kinakailangan, hindi lead, ngunit ang mga hose jacket na gawa sa vulcanized na goma o plastik ay ginamit.

Ang mataas na average na dielectric na lakas ng pagkakabukod ng goma sa karamihan ng mga kaso ay hindi maaaring gamitin dahil sa pagkakaroon ng mga mahihinang lugar sa layer ng pagkakabukod, na nangangailangan ng pagtaas sa kapal ng layer ng pagkakabukod kumpara sa, halimbawa, pinapagbinhi na pagkakabukod ng papel at humahantong sa isang labis na pagkonsumo ng mga coatings ng protective materials.upang tumaas ang diameter ng cable.

Ang unang yugto ng produksyon ay ang pag-stretch ng mga multi-core na wire para sa mga wire, cable at cord mula sa tinned at untinned copper wire.

Teknolohiya para sa paggawa ng mga wire at cable na may pagkakabukod ng goma

Kasama sa mga pangunahing proseso ng operasyon ang paggawa ng goma at plastik at ang kanilang aplikasyon sa isang core o wire. Kasama sa produksyon ng goma nagpapaplastikan ng goma at ang pagpapakilala ng mga filler (chalk, talc), softeners, improvers at vulcanizing agents.

Ang tambalang goma ay inilalapat sa core sa pamamagitan ng mainit na pagpindot sa mga worm press o malamig na pagpindot sa mga espesyal na profiled roller. Ang kapal ng pagkakabukod ng goma ay nakasalalay sa laki ng cross-section ng wire at ang rate ng boltahe ng wire o cable, habang ang kapal ng hose jacket ay tinutukoy ng diameter ng cable.

Ang kapal ng kaluban ay maaaring mag-iba mula 1 hanggang 8 mm para sa goma hose at mula 2 hanggang 4 mm para sa vinyl PVC jackets.

Ang pagkakabukod ng goma, pagkatapos ilapat ito sa core sa pamamagitan ng isang malamig o mainit na paraan, ay bulkanisado upang bigyan ang layer ng pagkakabukod ng mga kinakailangang pisikal na katangian: mekanikal na lakas at pagkalastiko. Ang mga plastic wrap ay hindi nangangailangan ng bulkanisasyon.

Sa tuktok ng layer ng pagkakabukod ng goma ng mga wire, ang isang tirintas ng sinulid na koton ay inilapat, na maaaring pinapagbinhi ng bitumen o isa pang komposisyon o natatakpan ng isang layer ng nitro-lacquer (sasakyang panghimpapawid at mga wire ng sasakyan).

Ang natitirang mga teknolohikal na operasyon, tulad ng pag-twist sa isang cable at paglalagay ng mga proteksiyon na takip, ay isinasagawa sa parehong paraan tulad ng para sa iba. mga produkto ng cable.

Mga kalamangan at kawalan ng pagkakabukod ng goma

Ang mataas na elektrikal at mekanikal na mga katangian ng pagkakabukod ng goma ay naging posible upang mapagtanto ang isang bilang ng mga istruktura ng wire at cable na tumatakbo sa ilalim ng napakahirap na mga kondisyon sa pagtatrabaho (pagputol, pag-log, excavator, atbp.).

Isang malawak na hanay ng mga halaga ng resistivity (mula 1013 hanggang 1017 omcm) at malaking pagkakaiba-iba dielectric na pare-pareho depende sa komposisyon ng goma at ang teknolohiya ng produksyon nito, ibigay ang posibilidad ng produksyon pagkakabukod ng mga wire at cable ng iba't ibang uri.

Kasama ang mga positibong katangian ng pagkakabukod ng goma, mayroon ding mga negatibo, ang pinaka-katangian kung saan ay ang mga sumusunod:

- ang pagkakaroon ng mga bula ng hangin at mga pelikula sa layer ng pagkakabukod;

- kawalang-tatag ng vulcanized rubber laban sa ozone;

- ang impluwensya ng mga mekanikal na pwersa at mga stress sa dielectric na lakas ng pagkakabukod;

- pagbawas ng mekanikal at elektrikal na katangian ng goma kapag pinainit;

- heterogeneity ng macrostructure (pagkakaroon ng mga butil ng fillers, impurities, atbp.);

- kapansin-pansing moisture permeability at moisture absorption;

- mababang pagtutol sa mga epekto ng mga produktong petrolyo at mineral na langis;

- pagkawala ng mga mekanikal na katangian depende sa tagal ng pag-init sa pagkakaroon ng atmospheric oxygen (thermal aging).

Mga materyales sa insulating goma at mga teknolohikal na katangian

Ang vulcanized na goma sa ibabaw ng natural at sintetikong goma ay ginagamit upang gumawa ng iba't ibang uri ng mga produkto ng cable at sa gayon ay gumaganap ng isang mahalagang papel sa paggawa ng cable.

Ang pinakamalaking paghihirap ay nakatagpo kapag gumagamit ng pagkakabukod ng goma para sa paggawa ng mga high-voltage AC wire at cable, halimbawa, para sa 6 at 10 kV power cable na nagbibigay ng kuryente sa mga gumagalaw na excavator, dredges, peat machine, electric tractors, atbp.

Ang hindi sapat na ozone resistance ng goma ay humahantong sa mabilis na pagkawasak at isang matalim na pagbawas sa buhay ng serbisyo ng naturang cable. Sa mga kasong ito, ginagamit ang isang espesyal na goma na lumalaban sa ozone, na hindi gaanong madaling kapitan sa pagkilos ng osono, at ang shell ay barnisan bilang isang proteksiyon na patong.

Ang mga recipe ng goma na lumalaban sa langis at gasolina ay binuo na nagbibigay-daan sa paggawa ng pagkakabukod ng goma para sa mga katawan ng kable na tumatakbo sa mga balon ng langis sa matataas na temperatura sa ilalim ng partikular na malubhang kondisyon. Ang mga high-voltage ignition wire ay gumagana sa mataas na lakas ng electric field at sa isang malawak na hanay ng temperatura mula -50 hanggang + 150 ° C.

Ang komposisyon ng pagkakabukod ng goma ay kinabibilangan ng mga sumusunod na pangunahing materyales:

- Goma - natural (NK) o gawa ng tao (SK);

- Mga tagapuno - tisa, kaolin, talc, atbp.

- Emollients - stearic acid, paraffin, petroleum jelly, bitumen, atbp.

- Pinapabuti ng mga reinforcement ang mga mekanikal na katangian ng mga compound ng goma (carbon black).

Ang halaga ng goma sa mga compound ng goma na ginagamit sa paggawa ng mga wire at cable ay nag-iiba (ayon sa timbang) sa hanay mula 25 hanggang 60%, at ang kabuuang halaga ng lahat ng mga filler - mula 70 hanggang 35% / Humigit-kumulang 2% ay nahulog sa mga softener at mga 1 .5% para sa mga vulcanizer (sulfur).

Sa kasalukuyan, ang goma ay malawakang ginagamit upang i-insulate ang mga wire at cable, ang vulcanization na kung saan ay isinasagawa dahil sa sulfur na inilabas sa panahon ng bulkanisasyon sa panahon ng agnas ng ilang mga sulfur compound, halimbawa, tetramethylthiuram disulfide (thiuram). Ang ganitong mga gulong na "walang asupre" ay nadagdagan ang paglaban sa init at samakatuwid ay isang mahabang buhay ng serbisyo. Ang mga mekanikal na katangian ng goma na ito ay bahagyang mas mababa kaysa sa sulfur vulcanized rubber.

Dapat pansinin lalo na na ang sulfur-free o, ayon sa tawag sa kanila, ang mga goma na lumalaban sa init ay walang mapanirang epekto sa mga konduktor ng tanso ng isang wire o cable, at samakatuwid ay hindi na kailangan para sa tinning ng wire at conductors na pumunta sa produksyon ng rubber-insulated wires at cables.

Kasama ng mga goma, tulad ng nabanggit kanina, ang mga sintetikong thermoplastic na materyales, na tinatawag ding mga elastomer, ay malawakang ginagamit.

Kabilang sa mga ito, una sa lahat, dapat itong isama ang isang napaka-karaniwang pinaghalong plastic na gawa sa PVC resin, na malawakang ginagamit sa industriya ng cable, pangunahin para sa produksyon ng mga mababang boltahe na mga wire at cable protective coatings (hoses).

Ang PVC resin ay nakuha sa pamamagitan ng polymerization ng vinyl chloride. Ang nababanat ay nakuha sa pamamagitan ng paghahalo ng makinis na hinati na dagta na may mga plasticizer, stabilizer at tagapuno.

Ang puting carbon black, ang kaolin ay kadalasang ginagamit bilang mga filler, at trichrysyl phosphate, dibutide phthalate, atbp. ay ginagamit bilang mga plasticizer.Bilang karagdagan sa PVC, ang mga copolymer ng vinyl chloride, halimbawa sa vinyl acetate, ay ginagamit din.

Ang pangunahing disadvantages ng PVC insulation:

- hindi sapat na mga katangian ng kuryente (hindi sapat na paglaban sa pagkakabukod at isang malaking halaga ng tangent ng dielectric loss angle), na ipinaliwanag sa pamamagitan ng pagkakaroon ng mga plasticizer, pati na rin ang kadalian ng pag-aalis ng Cl ion sa PVC resin;

- hindi sapat na frost resistance.

Sa isang naaangkop na pagpipilian ng mga plasticizer, maaaring makamit ang mga kasiya-siyang katangian ng kuryente.

Ang mga positibong katangian ng PVC ay kinabibilangan ng:

- mataas na pagtutol sa pag-iipon ng init;

- paglaban sa mga epekto ng mga langis at anumang pampadulas;

- mataas na wear resistance;

- paglaban sa tubig;

- paglaban sa isang bilang ng mga solvents, acid at base, maliban sa 93% sulfuric acid at glacial acetic acid; Ang benzene ay naapektuhan ng mga solvents, na binabawasan ang makunat na lakas ng plastic compound na nakalantad sa pagkilos ng benzene sa loob ng 12 araw ng higit sa 7 beses, at ang tiyak na paglaban sa dami ng 2-2.5 beses;

- hindi nasusunog.

Ang polyethylene ay malawakang ginagamit para sa paggawa ng mataas na kalidad na pagkakabukod ng mga wire at cable... Ito ay medyo malambot na materyal (kapag pinainit hanggang 70 ° C, ang density nito ay pantay na bumababa), na may mahusay na frost resistance at ozone resistance, at malawakang ginagamit para sa pagkakabukod bilang enerhiya (XLPE insulated cable) at mga wire at cable na may mataas na dalas.

Ang kalidad ng plastic compound ay tinutukoy hindi lamang ng mga katangian ng pangunahing polimer, ngunit sa isang malaking lawak ng tamang pagpili at kalidad ng mga filler at plasticizer.Ang pagpili ng mga filler at plasticizer ay isang malaking hamon para sa mga tagagawa na gustong makuha ang mga kinakailangang katangian.

Ang lahat ng pinakamahirap na gawain sa mga teknikal at pang-ekonomiyang termino, halimbawa, ang pagkuha ng goma na lumalaban sa ozone, atbp., ay malulutas sa pamamagitan ng pagpili ng pangunahing plastik o sintetikong materyal na may mga kinakailangang katangian.

Sa kasalukuyang estado ng kimika, ang hitsura ng isang bilang ng mga sintetikong materyales ay maaaring asahan sa malapit na hinaharap, ang paggamit nito ay gagawing posible upang ganap na malutas ang hindi pa rin nalutas na mga problema sa pagkakabukod ng mga wire at cable.